「生産性ロードマップ戦略」—儲かる工場経営を目指して—第490話 工場長が把握しなければならない判断基準とは?

「先生、工場長が最も変わりました。」

50人規模産業設備メーカー製造担当役員の言葉です。

この役員をリーダーとした、工場長と製造課長と設計課長、若手の現場キーパーソン2名のチームです。1年間の人時生産性向上活動を振り返りました。

次の1年間の計画を立てるためにも、振り返りは大事です。今の立ち位置確認をします。リーダー役の製造担当役員が口を開きました。冒頭の言葉です。

工場長は現場生え抜きで、優れたスキルを活かし、現場を引っ張ってきました。創業者である先代の時代から仕事をしてきたベテランです。自ら体を張って、仕事をこなしてきました。これはこれで、素晴らしいことです。

ただ、今の2代目経営者は、次世代に向けて仕組み化が必要だと考えていました。

今の工場長の仕事のやり方では、次の工場長が育たない。ついては、今の工場長に仕組み化を実践してもらいたい。

1年間の取り組みで。チームは複数の仕組み化を進めました。そして、工場長が実践できるようにチューニングもしたのです。その結果、工場長の仕事ぶりが変わりました。

リーダー役の製造担当役員がそう実感しています。具体的には、何が変わったのか?

●工場長が把握していなければならないことを教えたか?

「工場長の仕事は何か?」

これを考える際に、まず、確認したいのは、製造現場における絶対の前提です。

安全と品質です。

この2つです。これが揺らぐ現場は、生産の舞台にすら立てません。安全と品質は「優先事項」というより「存在条件」です。製造現場では、これが守られていることを前提とします。

そのうえで、工場長が把握していなければならないことは、何でしょうか?

「能力」と「余力」です。

我が社の工場は、どれくらいの製品を、どの期間で、どこまで作れるのか。そして今、その枠にどれほど空きがあるのか。

この問いに即答できるかどうかで、お客様への納期回答LTが決まるのです。さらには、製販で共有したい中日程計画の設定につながります。

「何台までなら問題なく作れるのか」「あと何ロットなら突っ込めるのか」を時間軸つきで説明できるかどうかということです。

貴社の工場長は即答できていますか?

能力と余力の把握ができていないと、受注判断は“成り行き”になります。いわゆるKKD、勘と経験と度胸による判断です。ベテランの職人芸として尊重すべき側面もありますが、裏を返せば属人化そのものです。

「あの人がいなければ判断できない現場」は、いつか必ず破綻します。人に依存した判断は、世代交代や退職のタイミングで一気に崩れます。

また、能力が見えないまま受注を進めると、工数ではなく「売上の都合」が優先されます。「売上高〇〇を目指す」という旗印は大切ですが、それが工数と結びついていなければ意味がありません。なぜなら、工場は工数を投入して製品を生み出すからです。

単価が高い仕事でも工数は少ないことがあります。逆に単価が低いのに手間島がやたらとかかる仕事もあるのです。

金額と工数は必ずしも比例しないのに、「売上高」だけを見て受注の可否を決めてしまう・・・・・・多くの中小製造業で起きている落とし穴です。

その結果どうなるか。

工場は知らないうちに能力以上の仕事を抱え込みます。最初は何とかなると思っていても、やがて残業が常態化し、納期は遅延し、調整とお詫びの連絡が日常業務になります。

現場は疲弊し、顧客との関係は消耗し、社長の頭痛の種は増える一方です。ここから、「なぜこんなに忙しいのに儲からないのか」という経営者共通の嘆きが生まれます。

これは、一見すると「人手不足」の問題に見えます。しかし、本質は「判断基準がないまま仕事を詰め込んでいる」ことにあるのです。

どれだけの仕事量が妥当で、どこからが無理筋なのか、その線引きが無いまま受注を続ければ、現場は常に綱渡りを強いられます。

人の頑張りだけで乗り切ろうとする限り、いつも余裕がない現場ない現場になるのです。

だからこそ工場長は、能力と余力を数字で把握しなければなりません。

たとえば、能力が100、現在の負荷が80であるなら、余力は20。その上で工数10の仕事が舞い込んできたらどうするか。受けるのか、断るのか、納期を調整して受けるのか。

数字があれば、一瞬で判断できますし、その理由も説明できます。

数字があるから説明ができる。説明ができるから現場が納得する。納得があるから協力が生まれる。数字によって醸成される信頼関係です。

逆に数字がなければ、「また無理を言ってきた」「上は現場のことを分かっていない」と受け取られ、協力どころか不信感を生み出します。

冒頭の役員の言葉「工場長が最も変わりました」とは、この変化を指しています。

忙しく動き回る「プレーイングマネージャー」から、数字をもとに語り、決め、説明する「判断者」へと仕事振りが変わったのです。

主観ではなく客観。感覚ではなく数字。工場長の仕事ぶりは、現場の旗振り役から、経営者の右腕へと進化したと言えます。

工場を統べる立場にある従業員が知らなければならないのは、日々の忙しさの中身ではありません。「どこまで出来るのか」「これ以上受けたらどこが破綻するのか」という現実を、冷静に判断する数字です。

能力と余力を把握するとは、現場の限界ラインを可視化し、守るラインと攻めるラインを引き直す作業でもあります。数字は嘘をつきません。生産性向上とはその限界ラインの引き直し作業と言い換えられます。

簡単な業務ではありません。しかし、ここを避けて通る限り、現場の混乱は形を変えて何度でも繰り返されます。現場の混乱の原因は経営者自ら作っているのです。

●能力と余力を把握するフレームワークがあるか?

さて、能力と余力を把握できていれば十分なのか。

答えは「NO」です。

数字を持つだけでは片手落ちであり、それをどう解釈し、経営判断につなげるかという「思考の枠組み=フレームワーク」がなければ、結局、場当たり的な管理から抜け出せません。

製造現場は、工程順序に沿ってモノが流れる「タテの流れ」と、工程ごとに作業者が動く「ヨコの流れ」が同時に存在する、いわば二重構造の世界です。

部分最適の改善が全体の停滞を引き起こすことは珍しくありません。「ここを改善すれば速くなるはずだ」と思ったら、別の工程で渋滞が発生して全体リードタイムが伸びる。

これは多くの現場で日常的に起きています。

だから、工場長には全体最適で判断する視点が欠かせないのです。

そしてその視点を支えるのが、生産管理3本柱、品質(Q)、原価(C)、納期(D)です。能力と余力は、この中の「納期」を担う工程管理に位置づけられます。

工程管理は2つの体系で成り立ちます。

・生産計画:将来の負荷を管理し、能力を割り付ける

・生産統制:進捗を監視し、余力を調整する

つまり、

・能力=生産計画(工数計画)

・余力=生産統制(余力管理)

という整理ができるのです。

このフレームワークがあるから、受注可否判断を「自社の儲かる構造」とつなげられます。

逆にこれがなければ、売上のために受注した仕事が工数とのバランスを欠き、忙しいのに儲からないという、矛盾に直面するのです。

貴社の現場はどうですか?

たとえば、能力が限界に近い状態で高工数・低単価の仕事を受けてしまうと、忙しいのに儲からない状態に陥ります。別の判断が必要でした。

しかし、フレームワークがない工場では、「現場が何とかする」という精神論で押し切られることが多いのです。

その結果、現場は疲弊し、品質は落ち、納期遅延が慢性化し、お客様から信用を失います。経営者がこんな状況を望んでいるわけはありません。

一方、フレームワークの上で能力と余力を正しく把握していれば、判断は一変します。

「高単価・低工数・短納期の仕事は積極的に取り込む」 「利益に結びつかない仕事は選別するか、納期を調整する」 という選択を製販一体でできるようになるのです。

さらに、フレームワークがある工場では、工場長が数字をもとに経営者へ提案できるようになります。

「今は余力が10しかないので、この受注は納期を2週間後にずらしていただけるなら対応できます」

これはまさに、経営者の右腕の仕事です。現場の声の代弁者ではなく、全体最適を見据えた提言者。こうした工場長がいれば、経営者は安心して現場を任せられます。

この企業の取り組みでは、工数計画と余力管理の仕組みを整備し、受注可否を数字で判断できる状態をつくりました。フレームワークがあると判断は手順に従って淡々と行えます。

「今どれだけ空いているか」「何を受けるべきか」「どこがボトルネックか」

こうした問いに根拠をもって答えられるようになることは、現場の自律性を大きく高めます。フレームワークは、工場長を指示待ち人材から自ら考えて動ける人材へと引き上げてくれるのです。

工場長が数字で的確に説明し、全体最適で判断できるようになる。

これは、現場力が1段高いステージに上がったサインです。

●結局、タイムマネジメントなのだ

能力と余力、フレームワークという武器を手にした工場長に、最終的に実践してもらいたいことはなにか?

それが「タイムマネジメント」です。

製造業において、時間は唯一、取り戻せない資源です。材料は買える。設備は増やせる。人は採用できる。しかし、失われた時間だけは、永久に戻せません。

だからこそ工場長は、将来の時間軸を描き、限られた時間資源を最大効率で利益へ変換するやり方を知らなければならないのです。

日々、こんな問いに向き合うように、工場長を指導しなければなりません。経営者の代わりに、工場を仕切るのが工場長です。

「いつなら、このこの仕事を処理できるのか?」

「今、どれだけまでなら詰め込めるのか?」

「この受注は利益を生むのか、それとも、ただ、忙しさを増やすだけか?」

その判断の前提にあるのが、能力と余力の数値です。数字を持たない判断は、夜道をライトなしで走るようなもの。どこに穴があるのか、どこでつまずくのかが分かりません。

だから不安になり、言動が保守的になります。逆に数字を持つ判断は、将来を予測できるので攻められるのです。

判断基準があろうが、なかろうが、有無にかかわらず、仕事を詰め込むという行為そのものは、同じに見えます。しかし、実際は、現場の受け止め方はまったく違うのです。

①判断基準なしに、なんとなく詰め込む

②能力と余力を理解した上で、無理を承知で詰め込む

①では、現場は「また無茶を言ってきた」と不満を抱きます。

②では、現場は「理由が分かるから、協力しよう」と前向きになります。

なぜか? ②には「数字による説明」があるからです。

数字は納得を生み、納得は協力を生みます。人は、自分の力が必要とされ、状況を理解できているとき、最も力を発揮します。

タイムマネジメントとは、ただ残業を強いることではなく、現場の納得と協力を最大化し、全員で利益アップと給料アップを勝ち取るコミュニケーションでもあるのです。

人時生産性向上の本質は、詰めて、空けて、取り込む、リードタイム短縮です。手離れの良いモノづくり、テキパキ切り替えるモノづくり、細かく繋ぐモノづくり。

すべては「時間を支配する工夫」です。時間を制する工場が、利益を制します。

ここで、改めて、経営者に問いたいことがあります。

工場長に、能力と余力の判断基準を与えていますか?

能力と余力を把握するフレームを持たず、現場に根性を求めるだけでは、忙しいだけの工場が永遠に続きます。

逆に、判断基準を持った工場長は、現場の限界を守りながら、製販一体となった攻めの受注ができます。それは、将来に向けた、一層の付加価値額を積み上げる行為そのものです。

経営者は、積み上げるために、タイムマネジメントを軸とした判断基準を工場長に持たせる必要があります。数字という言語があることを教え、装備させる必要があります。

それができれば、工場長は真に現場を導く人材となるのです。経営者の右腕として成長します。右腕役には、その役割を果たすための知識が必要なのです。

その知識を教えない限り、右腕役は経営者の期待に応えられない状況のまま、時間だけが、空しく、過ぎていきます。

失ったお金は取り戻せる。しかし、失った時間は二度と戻らない。 だから、経営者は、工場長に時間を支配させる。それが、儲かる工場への第一歩です。

次は貴社が挑戦する番です!

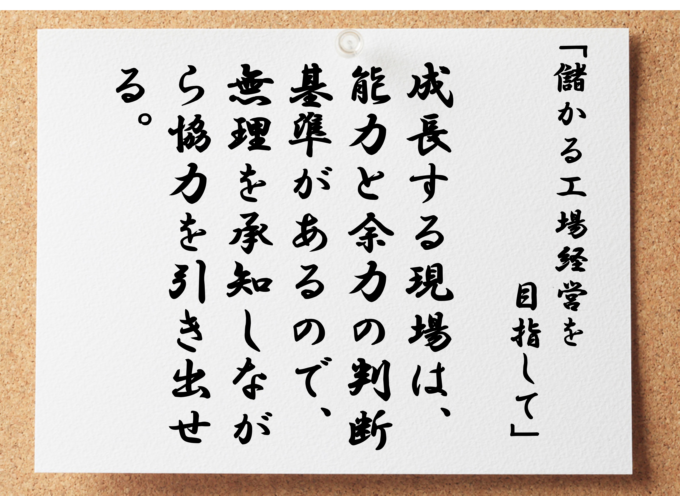

成長する現場は、能力と余力の判断基準があるので無理を承知しながら協力を引き出せる

衰退する現場は、判断基準がないからいつも忙しいと感じるだけでやる気を引き出せない