「生産性ロードマップ戦略」—儲かる工場経営を目指して—第471話 多能工化で個人のやる気に焦点を当てていないか?

「作業者には多能工化をやって欲しいんです」

ある100人規模産業用設備メーカーの経営者が、このように語ってくれました。

先月から人時生産性向上プロジェクトを始めたばかりです。幸いなことに、お客様からの仕事は絶えません。ただし、現場は綱渡りです。複数のベテランが踏ん張ってくれているから何とか回っている、というのが実情です。

経営者の頭には懸念事項が浮かんできます。

ベテラン達が退職したらどうなるのか・・・・。

いまの働き方のままでは、現場が止まってしまいます。そうならないよう、現場が“自律的に”まわる仕組みを構築しなければなりません。そこで経営者が長年あたためてきた構想の一つが、冒頭の言葉です。多能工化です。

少数精鋭の中小製造企業において、この多能工化は優先度の高い経営課題です。人材確保に対する解決策でもあります。

ただし、ここで経営者の口から出てきたのは、こんな懸念でした。

「みんながやる気を出してくれるか、それが心配なんです」

この経営者は、「一人ひとりの意欲」に焦点を当てていました。確かにそれは大事です。しかし、持続的な取り組みする論点はそこではありません。

●多能工化の初手は標準化

多能工化を進める第一歩は、標準化です。これは何も多能工化に限りません。改善のすべての起点は標準にあります。

標準とは、いま現在の立ち位置。改善とは、より良い状態へと変えていくことですが、出発点が曖昧ではゴールも見えません。

たとえば、ベテラン作業者のやり方が必ずしも最適とは限りません。独自の手法で習熟しても、その人のコピーができるだけです。

経営者として、若手に習得して欲しいのは「我が社にとってより良いやり方」であり、これを標準とします。誰もがこの標準をできるようにすることが、多能工化の土台になります。

逆に言うと、誰でもができないと標準とは言えません。

標準は、文章・図・写真・動画などで形式化されます。経験や勘に頼るのではなく、目に見える手順として整理するのです。これらによって、習熟度を高める後押しがなされ、現場全体のベクトルが揃えやすくなります。

また、標準があるからこそ、教育の基準が生まれます。

「教えるべきこと」「到達すべきレベル」「評価のポイント」が明確になることで、指導が属人的にならず、組織的に運用できます。標準化は人材育成のための“設計図”です。

●多能工化の対象は2つ

多能工化というと、現場での作業に目が向きがちですが、もう一つの領域があります。それが「間接業務」です。

たとえば、

・見積もりの算出方法

・在庫管理の手順

・中日程/小日程計画の立て方

・作業指示の出し方

などなど、これらの業務もまた、我が社の”コア技術”を構成しています。

コア技術は「要素技術」と「管理技術」の2つで構成されます。つまり、現場作業も、間接業務も、どちらも多能工化の対象であり、標準化が必要なのです。

多能工化の取り組みの効率を高める観点があります。

・標準化の様式を揃えること。

具体的なやり方はご支援先の現場で説明していますが、要素技術と管理技術、それぞれの分野で、よりよいやり方の表現の仕様を決めるのです。

例えば、要素技術では、手順とjudgeです。仕事の流れは、動作に加えてjudgeでも構成されます。職人は現象を把握し、そこから何らかのjudgeをするのです。暗黙知と言われます。これらjudgeを言語化、数値化するのです。

また、管理技術では、情報の流れの言語化、数値化です。管理技術でやられている実務の大部分は、情報伝達です。情報には発信者と受信者がいます。誰から誰へ、何を伝え、受信者はそれをどうするのかを丁寧に列記するのです。列記されれば、誰でもやることがわかります。

要素技術と管理技術で、勘、経験でやっている事項を、詳細に言語化、数値化するのです。

さらに、こうした「標準化の様式を揃えること」にはもう一つ効果があります。

それは、教育の効率化です。ベテランが毎回口頭で伝えるのではなく、標準をもとに繰り返し学べるようになるため、教える側の負担も減り、習得スピードも上がります。

●従業員には個人ではなくチームでスキルを高めてもらう

多能工化は、“黙々と一人で頑張る”ことではありません。「個人の努力」よりも、「チームでスキルを高める仕組み」が大事なのです。

レストランの厨房では、ベテランのシェフが、包丁の持ち方や火加減を新人にさりげなく伝えています。忙しい時間帯には「頼むよ!」「次いくよ!」とシェフ同士が声を掛け合うのです。そのやりとりの中で、教え合い・支え合いの文化が、自然と醸成されます。

レストランの味はひとりの職人で作られるのではありません。チームでつくられています。

製造現場も同じです。職人技ではなく、皆で腕を磨き合い、共通の言葉で仕事を進める。これによって現場の一体感が生まれ、技術も知識も底上げされるのです。

教える側は、教えることで自らの理解が深まります。教えられる側は、不安を乗り越えて一歩踏み出す。こうした相互作用が、やがて現場に「共通言語」をもたらすのです。

「それ、B工程と同じパターンだね」「Cラインの手順書と統一しよう」──こうした会話が交わされるようになれば、現場のベクトルは自然と揃っていきます。

ただし、これを機能させるには前提があります。

「分からないから教えてください」と気軽に言える空気があること。「教えて」と声を上げたときに、誰かが必ず応じてくれる体制があることです。

もし、勇気を出して「教えてください」と言った社員が誰にも相手にされなかったら……その瞬間、学びへの意欲は氷のように崩れ落ちてしまうでしょう。

だからこそ、経営者が用意するのは、“分からない人をいつでも教えられる仕組み”です。

その仕組みが、チームでスキルを高める文化を生み出します。さらには、「誰が・いつ・誰を」支援するのかを明確にする役割分担も重要です。

ご支援先のある経営者はこう語ってくれました。

「教えてもらえるようになるということは、いずれ人に教えられるようになるということです。その姿勢が大事です。」

これはまさに、多能工化の本質を突いたひと言です。

個人のやる気に頼る多能工化は、長続きしません。育ち合う職場――それが、持続可能な成長を生み出す「本当の現場力」なのです。

もちろん、意欲は大切です。ですが、中小製造業の持続的な成長には、やる気だけに頼ってはいけません。やる気はあくまで引き出すものであり、前提にしてはいけないのです。

経営者が用意すべきなのは、“分からない人をいつでも教えられる仕組み”です。この仕組みによって、チームでスキルを高める雰囲気が現場に醸成されます。

貴社では、チームで学び合える土壌が整っていますか?

次は貴社が挑戦する番です!

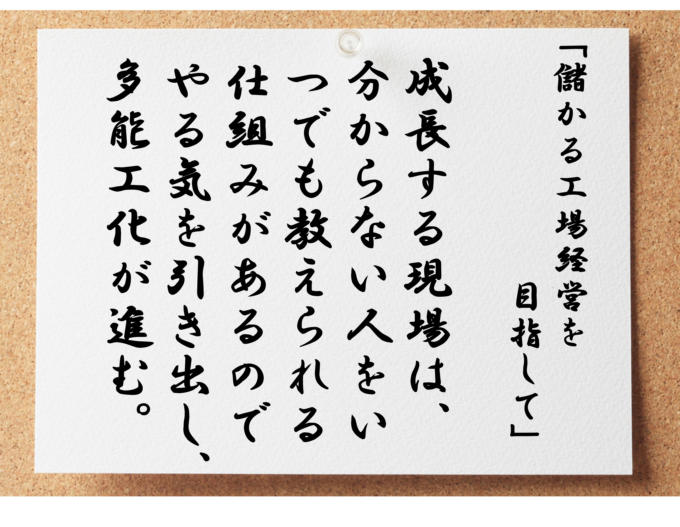

成長する現場は、分からない人をいつでも教えられる仕組みがあるので多能工化が進む

衰退する現場は、教えてくださいと言った若手が誰にも相手にされず意欲がなえてしまう