「生産性ロードマップ戦略」—儲かる工場経営を目指して—第485話 なぜ現場はリードタイム短縮をやらなければならないのか?

「リードタイムを短くしなければ売上が伸びません」

1年間のプロジェクトで日程計画の仕組みをつくった中堅製造企業経営者の言葉です。

生産管理担当者の経験と勘に依存したやり方から、標準リードタイムに基づいた作業指示を出すやり方に変えました。標準VS実績も蓄積され始めています。

試行錯誤を重ねながら、お客様から届いた情報をもとに短時間で日程計画を立てられるようにしたのです。お客様が要望した納期を遵守する体制ができました。

その結果、経営者が願う、散発していた納期遅れをゼロにする状況に至ったのです。

ただ、挑戦的な経営者はここで取り組みを止めません。儲けるための行動に切り替わります。冒頭の言葉です。

●納期遵守だけでは儲からない

納期を守る。

それは商売の基本であり、お客さまとの信頼関係の証です。しかし、経営の本質は「信頼を守ること」だけではありません。「儲ける仕組みをつくること」にもあります。

納期遵守は、商売をやるうえでの参加資格みたいなものです。お客様は「納期を守れない相手とは取引したくない」と判断します。

お客様に選ばれなければ、勝負の土俵にすら上がれません。

そして、土俵に上がれたからと言って、それだけでも勝てません。利益を上げるには、製造業で儲ける理屈を理解し、制限時間内に成果を出さなければならないのです。

製造業の収益構造は、固定費と付加価値額のせめぎ合いで成り立っています。

固定費VS付加価値額

固定費は、時間軸の先を見通した、工場の設備や人への「将来投資」です。一方、付加価値額は、現場の努力によって生み出される「回収の原資」です。

この2つのバランスが取れてこそ、会社は健全に成長できます。経営者が将来を見据えて固定費を拡大させたら、拡大させた将来投資分を限られた期間で回収しなければなりません。

12ヶ月という時間制約の中で付加価値額を積み上げなければならないのです。のんびりしていては、1年が終わり、回収しきれません。これが赤字です。

お客様のリードタイムは、お客様の都合で決められています。納入リードタイムとはお客様が儲かるためのリードタイムです。我が社の利益構造とは関係がありません。

「お客様の納期を守る」ことと「我が社が儲かる」ことは別の話です。経営者が目を向けるべきは、「我が社が儲かる納期」です。

例えば、1ヶ月かけて製品を造るよりも、同じ工数を維持したまま2週間で造れれば、残りの2週間を次の受注に振り向けられます。つまり、利益のチャンスを2倍にできるのです。

時間を短縮するとは、儲けの回転を早めることにほかなりません。時間を味方につけた企業こそが、市場競争を勝ち抜きます。

リードタイムを短縮できる会社は、次の2つを同時に掴むのです。

・顧客からの信頼

・受注増のチャンス

だからこそ、経営者は儲かる工場経営のタイムマネジメントを企業文化として根付かせる必要があります。

納期遵守は信頼のため、リードタイム短縮は成長のためです。この違いを明確にする必要があります。

経営者が右腕役や現場キーパーソンに伝えるべきは、「我が社が儲かるスピードで仕事を進める」という意識です。

利益アップ、給料アップはタイムマネジメントから生まれます。作業者もその意味を理解したとき、納期遵守からリードタイム短縮への進化が始まるのです。

これは単なる現場改善ではなく、会社全体を変える「儲かるタイムマネジメント戦略」と言えます。

●リードタイム短縮が現場の仕事である

お客様の納期を守ることは、商売の基本です。そして、意欲的な経営者は、さらに先を見据えます。我が社が儲かる納期を設定し、リードタイムを短縮します。

その目的は明確です。限られた時間の中で、より多くの付加価値額を積み上げるためです。

時間を「詰めて、空けて、取り込む」ことが、我が社の生産性を高め、会社の利益を押し上げます。

時間を詰めるとはリードタイムを短縮すること、空けるとは現場の柔軟性を確保すること、取り込むとは新たな仕事を獲得し日程計画に組み込むことです。

これらのサイクルが現場で回り始めたとき、会社の収益構造は劇的に変わります。

工程のスピード化とは、単に作業を急ぐことではありません。作業時間や無駄な待ち時間を詰め、工程の流れを空け、次の仕事を取り込める状況にすることです。

ものづくりの現場をリレーにたとえるなら、バトンの受け渡しをスムーズにし、走る速度を一定に保つことに似ています。

バトンを落とさない工夫、次の走者が待たされない工夫、そして全員がチームとしてリズムよく走る。この連携こそが、リードタイム短縮の本質です。

そこに必要なのは、個々の努力よりもチームの呼吸です。

現場の温度感を共有し、全員が「次の工程を待たせない」意識を持つと、工程間の壁が低くなり、製造の流れが軽やかになります。体感してはじめて実現できることなので、そうした指導がかかせません。

製造現場の仕事は、「時間で戦う」ことにあります。

安全や品質を犠牲にすることなく、いかに早く、正確に、次の工程へつなげるか。作業者一人ひとりが、自分の作業の時間を意識し、「次へ渡す」ことを考えながら動きます。

その積み重ねが、結果的にリードタイムを短縮します。経営者や右腕役は、この意識を現場に根付かせなければなりません。

個の力ではなく、チーム力で成果を出す現場に変わるとき、時間短縮の効果は何倍にも広がります。これは単なる作業改善ではなく、企業文化の変革です。

時間を制する職場は、どんな環境変化にも強くなります。

さらに重要なのは、経営者の評価軸です。各職場の頑張りを「時間」で評価します。

作業者に金額の決定権はありません。時間は現場がコントロールできる唯一の資源です。だからこそ、時間を短縮した努力を正当に評価することが大切になります。

「詰めて、空けて、取り込む」を実践した工程や作業者には、金額ではなく時間で成果を伝えたいのです。

経営者がこの姿勢を示したとき、作業者1人ひとりによるリードタイム短縮は企業文化となります。時間の使い方を磨くことが職場の誇りとなり、それが企業の競争力へと変わっていくのです。

貴社では現場にリードタイムのやり方を指導していますか?

●右腕役にタイムマネジメントを指導しているか?

儲かる工場経営の根幹にあるのは、タイムマネジメントです。

経営者は右腕役に「時間をどう使うか」を教えなければなりません。時間を制する者が、利益を制します。

製造の最前線では、手離れの良いモノづくり、テキパキ切り替えるモノづくり、細かく繋ぐモノづくり、切れのあるモノづくりを徹底します。

ぼんやりした時間を減らすことが、儲けの第一歩です。時間の使い方を意識し始めた現場は、新たな作動油、潤滑油を供給されたエンジンのように滑らかに動き出します。

5S(整理・整頓・清掃・清潔・躾)はタイムマネジメントの土台です。これは単なる美化運動ではありません。5Sとは、「時間を効率的に使うための基礎体力づくり」です。

工具や部品を探す時間、段取りに迷う時間、判断を待つ時間――あいまいでぼんやりとした時間にも焦点を当てます。注目すべきは、加工時間、検査時間だけではありません。

リードタイム短縮はすそ野が広いのです。工程管理のお作法に基づき、知識にしたがった取り組みも求められます。生産管理3本柱の知識体系を大事にしなければなりません。

5Sの環境整備によって、時間を意識する文化が根づくと、各職場は自然とスピードを上げてくるものです。整理整頓が行き届いた職場では、作業者の思考も澄み、判断が早くなります。

5Sとは、時間を生み出す「知的インフラ整備」です。

時間を意識する風土づくりの鍵は、指示の出し方にもあります。

「今日中にやればいい」という曖昧な指示では、現場は頑張りようがありません。「10時に段取りを始め、14時までに完了させましょう」という明確な時刻指示があってこそ、作業者は自分のリードタイムを実感できるのです。

右腕役や現場リーダーが、的確な時間軸で指示を出せる仕組みがあれば、現場は着実に変わります。明確な時間指示は、現場の緊張感を生み、作業リズムを整える効果があります。

タイムマネジメントは、経営と現場をつなぐ経営スキルです。

リードタイム短縮を単なる現場改善に終わらせず、会社の利益を生み出す「仕組み」として定着させます。その役割を担うのが、右腕役です。

経営者は、右腕役に、時間を使って利益を生み出す考え方を教えなければなりません。右腕役が成長すれば、現場も変わります。

貴社では、右腕役に「時間を味方につけるやり方の指導」をしていますか?

経営者の意思を時間で伝えることこそ、儲かる工場経営の出発点とも言えます。

冒頭の経営者はプロジェクトメンバーにリードタイム短縮の必要性を説きました。

その経営者はSYでに、標準リードタイムに基づいた日程計画を立てる仕組みを手にしています。before、afterを明示できる状況にあるのです。

したがって、現場活動の実務を生産活動の中に組み込めます。儲けるための行動に移行しました。

次は貴社が挑戦する番です!!

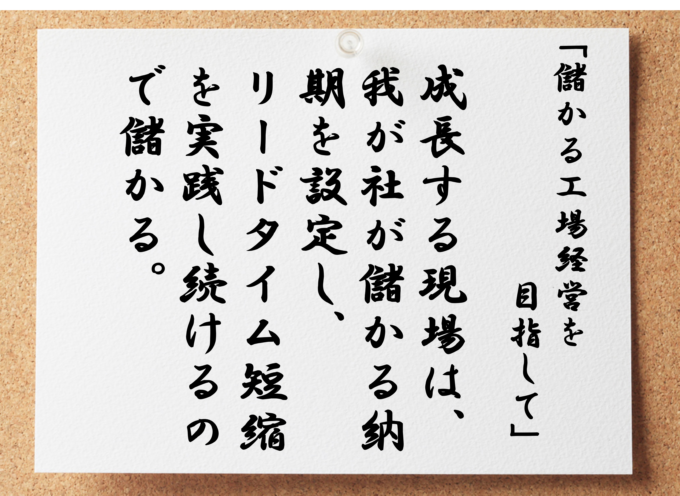

成長する現場は、我が社が儲かる納期を設定しリードタイム短縮を実践し続けるので儲かる

衰退する現場は、お客様の納期遵守に満足し、それ以上の取り組みをしないので儲からない