「生産性ロードマップ戦略」—儲かる工場経営を目指して—第491話 カイゼンで得られる成果の様式を説明したか?

「改善活動を継続できないです。」

先日、30人規模の部品メーカ経営者から個別相談をいただきました。

主要なお客様から安定した受注があり、一定水準の収益は確保できています。しかも、そのお客様からお願いされる仕事は年々増えている。普通なら、喜ばしい状況です。

しかし、この経営者は強い危機感を抱いていました。受注したくても、現場からは「一杯でできない」という声が上がる。やむなく仕事を断る場面が増え、このままでは、お客様が競合へ仕事を持っていくのではないかという不安が消えないのです。

先代の時代から積み上げてきた信頼関係が、少しずつゆらいでいる感覚があると言います。

生産性を高め、少しでも主要なお客様の仕事を自社で受け止めたい。その思いから、この経営者は外部の専門家を招き、本格的な改善活動に取り組みました。

しかし、結果は思わしくありませんでした。活動は1年ほどで止まり、現場は再び日々の納期対応に追われる状態へ戻ってしまったのです。

「これでは、改善が定着しないまま、仕事を断り続けることになる」

そう語る経営者と膝を突き合わせて2時間ほど議論する中で、問題点が浮かび上がってきました。改善そのものが悪いのではない。現場のやる気がないわけでもない。

では、何が問題だったのか?

●成果の様式を伝える

カイゼン活動は、それ自体が目的ではありません。中小製造業においてカイゼンが意味を持つのは、それが最終的に「人時生産性を高める」ことに貢献したときだけです。

逆に言えば、どれだけ現場が頑張っても、人時生産性の向上に結びついていなければ、そのカイゼンは経営成果として評価できません。

例えば、5S活動も同じです。5Sも経営問題を解決する手段とします。

整理整頓で治工具類を取り出しやすく、戻しやすくするのです。そうすれば、段取りやマテハンといった非価値時間は確実に減ります。

分母である工数が同じであれば、非価値時間が減った分だけ、相対的に価値時間が増えるのです。結果として出来高が積み上がり、人時生産性は高まります。

ここまでは、多くの経営者は、感覚的に理解しているでしょう。

しかし、ここで決定的に重要なのは、「カイゼンで得られた成果が、どのような様式で人時生産性向上に貢献するのか」を、経営者自身が事前に設計し、現場に説明しているかどうかです。これが曖昧なままで、カイゼンは長続きしません。

カイゼンの成果は、大きく分けて二つの様式で人時生産性向上に貢献します。

一つ目の様式は、リードタイム短縮や工数削減、仕組み化によって、出来高が一層積み上がる成果です。

この様式の成果は、カイゼンのビフォーとアフターを明確に設定できます。

どれだけ出来高が積み上がるかを数値で示しやすいです。そして、この一つ目には、さらに様式の階層があります。

・代表的なのが、設備投資による自動化・無人化・機械化です。

これらは導入すれば、作業者はそのやり方に従わざるを得ません。先入れ先出しの物流レイアウトに変更した場合も同様です。

やらざるを得ない仕組みを作れば、黙っていても出来高が積み上がる。これが「そうやらざるを得ない」タイプの成果です。

・一方で、形跡管理や段取台車のように、ルールを守らせることで初めて出来高が積み上がる成果もあります。ルール通りやれば、段取りやマテハンの非価値時間を減らせる効果です。

ただし、所定の位置に戻す、決められた手順を守るといったルールが守られなければ、成果は消えます。「躾」がここでの要点です。

ルールを守らせます。躾ができていなければ、どんなに立派な改善も、出来高の積み上げには貢献しません。

さらに、二つ目の様式は、見える化によって従業員の協力を引き出す成果です。

見える化のひとつに、「作業者の成績表をつくる」があります。標準書から導き出された「我が社が儲かるために、指示された仕事量」に対して、実績がどうだったのか。

これを日々、数値で示すのです。作業者一人ひとりの仕事ぶりが明確になります。採点されたテストは気になるものです。一方、採点されないテストは気になりません。

見える化は、それをしただけでは不十分です。現場キーパーソンが、その成果を「使う」意識を持たなければ、出来高の積み上げにはつながりません。見える化で従業員のやる気を引き出すのです。

終業時に実績を整理し、翌朝、判断基準と照らして良し悪しを伝える。

数値で評価され、褒められ、励まされることで、人は動きます。人は、自分のことを見てくれていると感じたとき、最も力を発揮するのです。

カイゼンの成果は、それ自体に意味があるのではありません。人時生産性が高まり、出来高が積み上がって初めて、カイゼンは意味を持ちます。

だからこそ、カイゼンに着手する前に、「成果をどのように使い、出来高をどう積み上げるのか」という様式を、経営者が明確に示しておく必要があるのです。

●手を抜くことを教える

中小製造業の現場は、そもそも少数精鋭です。日々の納期遵守業務だけでも、手一杯の中になっています。そこに、カイゼンを加えれば、現場に大きなストレスがかかるのは当然です。

カイゼンが続かない理由を「現場が忙しいから」で片づけてしまいがちですが、本当の問題は別のところにあります。

それは、「どこで手を抜いてよいのか」を誰も教えていないことです。中小現場において、すべてを完璧にやろうとするカイゼンは、ほぼ確実に息切れします。

だからこそ、カイゼンを継続させたいのであれば、経営者や管理者は「正しい手の抜き方」を意図的に教える必要があります。

たとえば、作業分析で時間を計測する場面を考えてください。

計測の最小単位を1秒にするのか、6秒にするのか、30秒にするのか、あるいは1分単位で十分なのか。この選択の判断基準は、「作業分析」の中にはありません。

ここでの判断基準は、カイゼンの成果を最終的に何に使うのか、成果の目的から決められるのです。

多くの場合、作業分析の結果は、工程管理の中の日程計画に使われ、作業指示へと落とし込まれます。そうであるなら、作業指示の時間精度以上の厳密さは不要となります。

1秒単位で測ったところで、作業指示が1時間単位なら、その精度は活かされません。にもかかわらず、完璧を求めて細かく測ろうとすれば、その時点で現場は疲弊するのです。

大手企業であれば、人手もスタッフも揃っています。詳細な調査や分析に時間をかけ、その成果を専門部門が整理することも可能でしょう。しかし、中小の現場は違います。

限られた人員で成果を出さなければならない以上、「どこまでやれば十分か」を明確にしなければ、カイゼンは続きません。

手を抜くとは、いい加減にやることではありません。成果の使い道を見据えたうえで、必要十分なレベルにとどめることです。

逆に言えば、成果の使い道が決まっていないから、どこまでやればよいのか分からず、現場は無駄に苦しむのです。手間暇かけた分、その後に、何か楽になることがなければ、現場はカイゼンを続けたいと思いません。

カイゼンはそれ自体が目的ではないのです。

中小現場でカイゼンを継続させるために必要なのは、努力を求めることではありません。努力の方向と、力の入れどころ・抜きどころを示すことです。

そして、成果をどう使うのか・という見通しも合わせて伝えます。

それを教えずに「頑張れ」「やり切れ」と言っても、現場はついてきません。

カイゼンが続かないとしたら、それは現場の問題ではなく、成果の使い方と手を抜くポイントを示していない経営者の問題なのです。

●結局、経営者のリーダーシップ次第

カイゼンが継続し、成果として定着するかどうかは、現場の頑張り以前に、経営者の姿勢で決まります。

カイゼンの目的を「やること」ではなく「人時生産性を高め、出来高を積み上げること」に定めるのです。そして、その成果をどう使うのかというロジックを描きます。これができるのは経営者しかいません。

このロジックが示されないまま進むカイゼンは行き詰まります。現場が見通しを持てないからです。やがて息切れします。

少数精鋭で日々の納期遵守に追われる中小現場にとって、大手並みの精緻な調査や分析は不要です。カイゼンをかっこよくやる必要なありません。中小のやり方があるのです。

まずは工程管理の基本に立ち返り、成果を積み上げるために何が必要かを示し、手を抜く点も含めて方向性を示すこと。それが、経営者に求められるリーダーシップです。

現場に「継続しろ」と言う前に、経営者が「何が積み上がれば、競合に勝てるのか」を工程管理の言葉で示せているか。ここが曖昧なら、カイゼンはイベントで終わります。

カイゼンの成否は、現場ではなく、経営者の言葉と判断にかかっているのです。

貴社では工程管理の知識と体系を指導しましたか?

次は貴社が挑戦する番です。

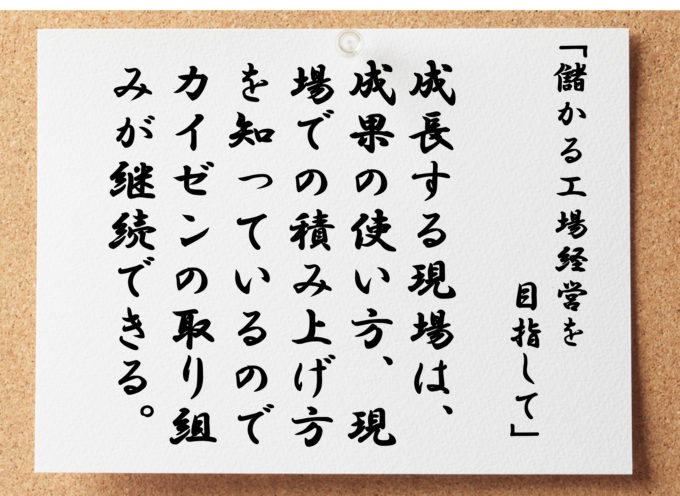

成長する現場は、成果の使い方、現場での積み上げ方を知っているのでカイゼンが続く

衰退する現場は、カイゼン自体が目的になってしまい、息切れして、取り組みが頓挫する