「生産性ロードマップ戦略」—儲かる工場経営を目指して—第469話 労働集約的な現場で儲けられるか?

「人件費の負担が重くなってきました」

これは、先日、ご相談を受けた、従業員20名規模、縫製業経営者の言葉です。

OEMで衣類を製造しており、現場は3人一組のチーム体制。それぞれのチームにはミシンが割り当てられ、分担しながら製品を完成させていきます。

いわば、職人技とチームワークで成り立つ、典型的な労働集約型の事業モデルです。

人材の確保には成功しているとのこと。応募者の多くは「縫製業」であることを前提にして応募してくれています。針仕事や手芸の心得がある応募者が中心です。

そのため、現場のベクトルは揃いやすいといえます。しかしながら、人件費の上昇が経営を圧迫している点は見逃せません。

特に労働集約的な事業モデルでは、この問題は避けて通れないのです。

さらにこの経営者は「売上は確保できているのに、利益が残らない」とも語っています。

これは製造業の収益構造に基づいた固定費、特に人件費の回収方法に、根本的な視点の転換が必要であることを示唆しているのです。

●労働集約的職場

工程管理の工数計画では、「負荷VS能力」をどう捉えるかが鍵です。工程管理においては、以下のように、能力の評価方法を分けて考えます。

・マシンアワー:設備によって生産能力が決まる

・レイバーアワー:人の手によって生産能力が決まる

組立や手溶接、手吹き塗装など、人の手作業が中心となる工程では、レイバーアワーで能力が定義されます。つまり、「人が手を動かした時間」がそのまま工場の力になるのです。

この場合、人が動かなければ、たとえ機械が整っていても、何も生まれません。労働集約的な職場とは、人こそがエンジンであり、動力源。

だからこそ、一定の付加価値額を積み上げるためには、それ相応の人員が必要になり、労働集約的な事業モデルでは人件費の比率も高くなります

弊社ご支援先での固定費に占める人件費割合が、設備中心で50%台から60%台に対し、人中で70%台に高くなっていますが、これは、単に構造的な要因に基づくものです。決して異常ではありません。

むしろ、「そうなるべくして、そうなっている」わけです。問題はその比率ではなく、その人件費を現場へ投入して、どれだけ付加価値額を積み上げているかという点にあります。

●労働集約的な職場で人時生産性を上げる

人件費の割合が大きいからといって、削減ばかりに目を向けては、本質を見失います。大切なのは、「人件費をどうやって回収するか」という視点です。

労働集約型の現場では、人件費はコストではなく、価値を生み出す投資と考えます。その投資から最大限のリターンを得るには、「人時生産性」の向上が不可欠です。

人時生産性 = 付加価値額 ÷ 工数

→ 分母:工数は一定(限られた人と時間)

→ 分子:付加価値額をいかに積み上げるか

つまり、残業、休出、増員なしで、付加価値額を積み上げる工夫が必要なのです。これは利益アップ、給料アップの論点でもあります。

大企業がしばしば実施する「リストラ」という選択肢は、中小製造企業にはなじみません。

したがって、分母を減らして、人時生産性を高めるという大手の戦略をとることは、原則、ないのです。

人を減らせば、工場の動きそのものが鈍ってしまします。体力が落ちた人間にさらに負荷をかけるようなもので、むしろ逆効果です。

加えて、中小製造企業では、「ひとりの戦力」が全体へ及ぼす影響が大きくなります。

削減という手段は、事業継続そのものを危うくするのです。だからこそ「減らす」よりも「活かす」ことが、儲かる工場経営の勝負どころになります。

●労働集約的な現場の強みを活かす

「人中心の現場」だからこそ生まれる、独自の強みもあります。それが以下の2点です。

・動機付けによる能力up:やる気のある人の手は、1.5倍、2倍の力を発揮することがある

・柔軟性:少しの変更でも人であれば対応できるが、設備では簡単にいかない

たとえば、朝、家庭でトラブルがあった従業員の手は重くなります。一方、楽しい予定がある従業員は、驚くほど効率よく動く。これが“人”の特性であり、リスクでもあり、武器でもあるのです。

また、お客様から仕様変更の要望があっても、人なら即対応できることも多いのです。設備では、プログラム変更、治具交換といった大掛かりな準備が必要になります。これも、労働集約型現場の強みといえます。

現場に「対応力」があるからこそ、納期の短縮やイレギュラー対応などで顧客満足度を高めることができるのです。動機付けが高まれば、柔軟性も高まります。

この労働集約的な現場の対応力を儲かる工場経営の武器として活かせるかどうかは、まさに経営者の腕の見せ所です。

レイバーアワーでは、動機付け、モチベーションに注目します。

●やる気を引き出す=人時生産性向上

この“人の動機付け”が、実は最大の経営資源かもしれません。特にレイバーアワー主体の工程では、やる気が、そのまま効率向上に直結するからです。

従業員のやる気は、経営者のちょっとした工夫で変わります。

それがフォローと評価です。

弊社は、その重要性を繰り返し、申し上げています。

・毎日の作業成績を「見える化」してフィードバック

・一人ひとりに「期待すること」を明確に伝え、半年後に結果を確認

・相互に教え合う仕組みを作り、成功事例を共有

などなど

このような取り組みが「分子を積み上げる力」につながります。

柔軟性の源泉は、動機付けにあるとも言えるのです。労働集約的な中小製造企業の工場は、「一人ひとりの意識」にこそ生産性が宿ります。

フォローと評価の循環を築くことは、従業員の「自分ごと化」を促します。数字や結果に興味がなかった作業者が、自分の役割を意識するようになるのです。

その変化こそが、現場の空気を変え、全体の成果を押し上げていきます。

●@付加価値額を高める

人時生産性を高める論点として、「製品1個当たり付加価値額を増やす」もあります。

労働集約的な現場だからこそ、お客様の細かい要望に応える柔軟性を持っているのです。

この柔軟性は、他社が嫌がる手間のかかる仕事を受けることで、高価格帯の案件を獲得することに活かせます。

結果、お客様から「ここしか頼めない」と言ってもらえる。これは中小製造企業の最大の強みであり、生き残る戦略のひとつです。

もし、薄利多売の方向に進んでしまっているとしたら、その事業モデル自体が見直しの時期に来ているのかもしれません。

固定費が高いからといって「単価の安い仕事をたくさんこなせばいい」と考えると、泥沼にはまりがちです。

むしろ、単価の高い仕事を厳選し、効率よくこなすことで利益率を上げることが、労働集約型現場のあるべき姿かもしれません。

労働集約型現場には、それに合った儲け方があるのです。

「なるほど、人件費を活かすという考え方ですね。製品別レイアウトになっているチームを強化してみたいです。」

壁打ちのようなやり取りの中で、経営者は大きな気付きを得たようでした。

儲かる工場経営の論点のひとつに、生産形態があります。この企業の初手は、このあたりにありそうです。後はやるのみ。挑戦する経営者は行動が早いです。

弊社は挑戦する経営者の後押しをしっかりやって参ります。

次は貴社が挑戦する番です!

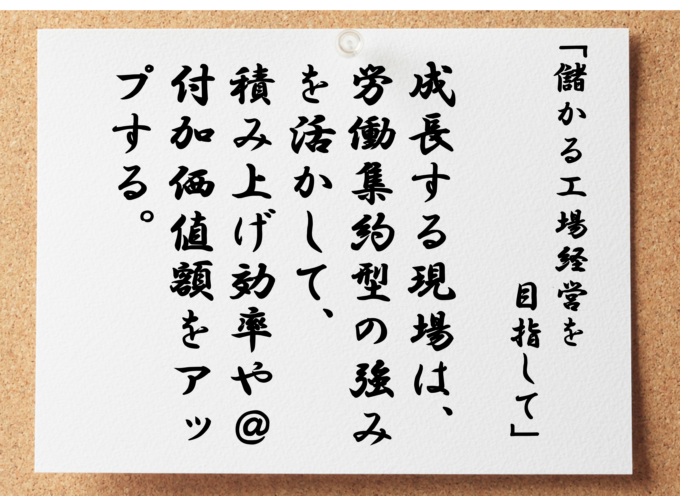

成長する現場は、労働集約型の強みを活かして積み上げ効率や@付加価値額をアップする

衰退する現場は、労働集約型で効率を追いかけるので現場が疲弊してしまい行き詰る