「生産性ロードマップ戦略」—儲かる工場経営を目指して—第429話 棚卸で儲かる力を高めているか?

「棚卸で収益力アップなのですね。」

先日、個別相談をいただいた50人規模部品メーカー経営者との話の中で棚卸が話題にあがりました。

この経営者は人時生産性を高める思考回路を現場へ埋め込みたいと考えています。納期遵守に加えて、生産性向上活動も“普通”にやれる現場に変えたいからです。

リードタイムの見える化は生産性向上の思考を刺激してくれます。目標値を設定すれば、その数値は気になるものです。

そして、リードタイムは棚卸と密接な関係があります。棚卸の仕組みはリードタイムの見える化につながるのです。先の現場では毎月末仕掛品の棚卸をやっています。

棚卸は工場経営を考える上で大事な役割を担っているので、その仕組みの強化は収益力アップにつながるのです。棚卸を毎月末にやっているなら、棚卸強化プロジェクトもやり易いはずです。やらない手はありません。

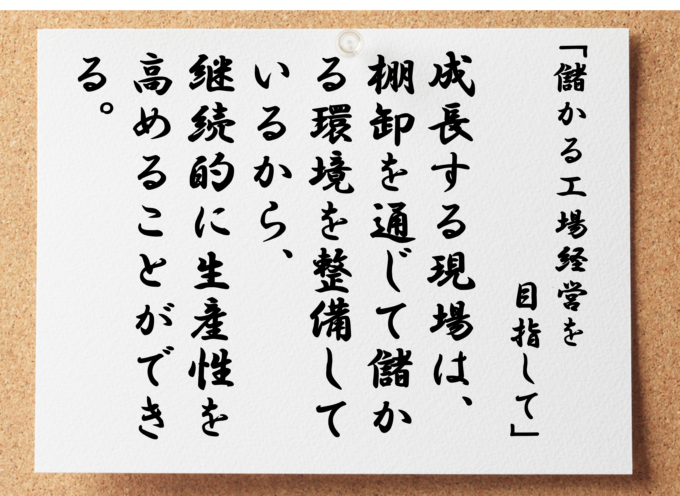

冒頭の言葉です。

棚卸の対象は原材料、仕掛品、完成品です。そして棚卸資産は運転資金の一部を構成しています。棚卸資産の管理は工場経営、そのものです。

棚卸資産のうち仕掛品は現場の生産状況を反映しています。現場の生産状況が工場経営に影響を及ぼすのです。棚卸強化で収益力を高められます。

運転資金は、原則、圧縮することを検討する対象です。支払などが滞るとthe endなわけですから、その規模が大きくなればなるほど、銀行さんへの依存度が高くなり、居心地は良くありません。小さな運転資金で工場経営を回せた方が安心で楽です。

棚卸資産は原則、可能な限り圧縮します。ただ運転資金を圧縮したいがために闇雲に棚卸資産を減らしては、収益獲得の機会損失になる懸念もあります。何事もバランスです。

ただ、3つある対象のうち、仕掛品は可能な限り減らす対象です。原材料と完成品の”中間“に位置しています。完成品を造ることが決まって、原材料に手を付けました。原材料でもなければ、完成品でもない、中途半端な状況に置かれています。

そうであるなら、一刻も早く、完成品までこぎつけるべきです。お金を眠らせている、この”中間“の状況はなるべくさっさと終わらせたくなります。リードタイム短縮です。

棚卸では仕掛品の数量を把握します。そして、リードタイムはこの仕掛品の数量と関係があるのです。仕掛品を出荷品で除すればリードタイムが計算できます。仕掛品の数量を管理しているということは、リードタイムを管理しているのと同じです。

リードタイム短縮→ “中間”状況減→ 仕掛品減→ 運転資金減

相談をいただいた経営者は、こうした棚卸の重要性を理解しています。原材料の棚卸も毎月しっかりやっているので、月次決算でも正確な原材料費を計算できるのです。

原材料費は原価に占める割合が小さくありません。したがって、原材料購入とその消費に時間的乖離があると、棚卸抜きでは、月次決算の精度は、仮とは言え、ひどく落ちます。

原材料に加えて、仕掛品や完成品を毎月棚卸すれば、現場の製造状況をマクロ的に把握できるのです。1ヶ月に一度は現場の健康診断で製造状況を認識する仕組みがあれば、経営者は安心できます。

仕掛品のデータを毎月手にする経営者は、現場に時間軸でも状況を説明できるのです。数量と時間軸で目標値を設定できます。

目標値を設定されれば、現場はその数値を気にするものです。数字は人を動かします。

棚卸には現品管理が欠かせません。特に仕掛品の管理が大事です。仕掛品の管理が行き届いている現場では、何が、どこに、いくつあるのか、分かるように仕掛品を置きます。

そうしたルールが徹底されているのです。これは5Sのひとつ、「整頓」に当たります。

「整理」によって不要なモノを捨てると工場にスペースが生まれ、「整頓」によって、そのスペースの活かされ方が決まるのです。「整頓」は次の2つでやられます。

・置き場所を規定する。

・その置き場所の管理者を指名する。

上記のルールがないと、工場のスペースは、早いもの勝ちで埋められ、無法地帯と化すのです。いつも何かが置かれ、置きっぱなし状況が慢性化します。仕掛品は置きっぱなしにされたモノの合間に置くことになるのです。

そうなると、該当する仕掛品を探すのに時間を要します。また、特定の場所を指定していなかったために、不用品と一緒に廃棄されることもあるのです。

中小管理者時代にこうしたトラブルが実際に起きました。仕掛品の現品管理はしっかりやりたいです。

棚卸それ自体は、儲け創出と直接には、関係ありません。直接作業のように、時間に比例して付加価値額が積み上がる業務ではないのです。

ただ、それをきちんとこなすことで、生産性向上の姿勢や考え方が現場に浸透します。

仕掛品数量の時系列変化は工場全体のリードタイムの変化を表していることが多いです。

売上高が伸びている中でも仕掛品の数量が横ばいということは、リードタイムが短縮されていることを表しています。また、売上高が伸び悩んでいるのに、仕掛品が増えているとなれば、モノの流れが滞っていることになるのです。

マクロ的な数値が、現場の仕事ぶりを経営者の教えてくれます。数値を示されれば、現場も黙っていません。チーム力が機能している現場なら、悪い数値を知ると、その状況を放置できないのです。数値は行動を促します。

また、棚卸ルールを遵守するために現品管理をきちんとやる現場なら、躾もしっかりやられるはずです。仕掛品の置き場に関して、

・置き場所を規定する。

・その置き場所の管理者を指名する。

をやらないと現場キーパーソンはかえって落ち着かなくなります。

ルールを作る能力とルールを守る能力が組織能力です。整理・整頓が習慣化されている現場は組織能力が高いと言えます。

棚卸は間接業務です。直接業務とは違って時間と比例して付加価値額が積み上がる類の仕事ではありません。したがって、必要以上に時間をかけても意味はないのです。

しかし、儲かる工場経営への貢献度は大きいことには注目したいです。

・仕掛品数量は運転資金と密接に関係があり、数値悪化は現場の行動を促す。

・仕掛品の置き場管理は整理整頓に繋がり、儲かる現場の環境整備が進む。

棚卸にはこうした効果があります。間接業務ですが、収益力アップを期待できるのです。

経営者は、仕事を通じて、「納期遵守に加えて、生産性向上も大事な業務である」との思考回路を従業員に埋め込みます。指導はoff-JTとon-JTの組み合わせです。

次は貴社が挑戦する番です!

成長する現場は、棚卸を通じて儲かる環境を整備しているから継続的に生産性を高められる

衰退する現場は、棚卸を半年や1年毎にやる作業としか見ていないので収益化にならない