「生産性ロードマップ戦略」—儲かる工場経営を目指して—第442話 経営者は開発と販売に専念できているか?

「工場のことを現場に任せられているからです。」

現在、ご支援をしている経営者の言葉です。

製販一体の取組みが実を結び、ここ数年、右肩上がりトレンドを維持してきました。見事な成果です。ただ、市場は変化します。新規参入者の価格破壊、お客様の仕様変化、原材料の高騰など。この企業の市場も同じです。

売上高移動累計が減少トレンドに変わって4ヶ月。市場に大きな変化が起きているとの判断となりました。新たな積み上げ戦略が必要です。

右肩下がりトレンドから抜け出すのに、時間が掛かりそうです。今は、苦しい局面です。

一方で、先の経営者は、次の手も準備していました。苦しい中でも、次の一手を持っていたのは、先の経営者が、常に市場と向き合っていたからです。

「将来に向けて、先手を打てますね。」との言葉に、返ってきたのが冒頭の言葉です。

弊社が繰り返し申上げていることのひとつに下記があります。

●経営者は右腕役や現場キーパーソンに内の仕事を任せられるようにする

これは、会社の規模に関係なく製造業で必要な考え方です。

我が社の将来構想、儲かるモデルをつくるのが経営の仕事です。そうであるなら、経営者は常に市場と向き合っていなければなりません。だから、経営者の仕事場は外にあります。

ただ、これは簡単な仕事ではありません。試行錯誤、手探りです。時間を要します。したがって、先の経営者のように、「工場のことを任せる」のです。

そうでないと、大事な外での仕事に時間を割けません。その仕組みづくりが重要です。その仕組みは製造業の特徴を踏まえた構造となります。

製造業の特徴は「加工」にあります。仕入れた原材料に価値を加えるのが「加工」です。現場は「加工」で付加価値を積み上げます。

●まず、儲かる工場経営では、「お客様に選ばれる商品、製品」が必要です。

そして、お客様に選ばれる観点は、QCD、いろいろあります。仕様のこと、価格のこと、納期のこと。

現場はお客様に選ばれる商品、製品を製造できる能力を持っていなければなりません。従来の技術で製造できなければできるようにします。

製造技術や生産技術、生産管理に代表される管理技術、各種技術のプラシュアップとそれによるブレークスルーです。

そして、「お客様に選ばれる商品、製品」を造れるようになるには、お客様の要望に対応できよう、自らを変えなければなりません。改善マインド、自主的な現場活動が求められます。

個力ではなく、チーム力が大事です。

●さらに、儲かる工場経営では、「効率良く造る」も必要です。

現場を標準化、規格化します。そうして、「効率良く造る」計画値を維持するのです。計画値と実績値を比べて差異を認識します。認識したら挽回です。

ここでは、管理の仕事が求められます。創造性や独自性はいりません。管理とは比べる仕事です。属人的ではない、ベクトルを揃えた仕事が大事になります。

●「加工」が工場の役割。工場は2つの仕事をしっかりやる

・改善

・管理

改善は、できないことをできるようにする仕事です。お客様の要望に対応するために自らを変えなければなりません。できないからやらない、ではなく、できないから、どうやってやれるようにするのか?が製造業の思考回路となります。

管理は、決められたことを守る能力が問われる仕事です。標準化、規格化されたルールを全員で守ります。ルール遵守状況を数値で確認です。規模の経済による生産活動ではQCDのバラツキを最小化します。標準化、規格化されたルール遵守が大事です。

経営者は工場に改善と管理の仕組みをつくります。外の仕事に専念するためです。短期的、中長期的に人時生産性を高める工場の土台となります。この2つの仕組みがあれば「加工」が機能するのです。そうすれば、右腕役と現場キーパーソンに工場のことを任せられます。

・改善

・管理

貴社にはこの2つの仕組みがありますか?

そうでないと、「加工」が期待通り機能しないので、経営者は外の仕事に専念できません。改善と管理。これが工場の「加工」を機能させる仕組みです。

経営者は工場の「加工」の状況を確認できるなら、わざわざ工場にいなくてもイイのです。

右腕役と現場キーパーソンが工場の改善と管理を報告できるように指導します。この報告ができるようになれば、工場を任せられるのです。

管理で扱う最重要項目は納期です。

お客様の納期を遵守します。ただ、それだけでは、儲かりません。納期は納期でも、我が社が儲かる納期で製造するのです。在庫を活用するモデルがそれに当たります。

さらには、手離れ良くつくることも大事です。

そこでは、生産指標の管理が欠かせません。効率良く造って、付加価値額を積み上げ、その先に利益があります。

この構造をふまえて、現場における「加工」の状況を確認する数値を設定するのです。

利益の管理では営業利益率、1人当たり営業利益、損益分岐点比率、等です。

さらには、付加価値額積み上げの管理です。利益を出すにしても、その効率を管理します。それが、人時生産性、人年生産性です。

この数値で積み上げ効率を管理します。利益は出し方も大事です。利益アップに加えて、給料アップも実現させます。そのための管理数値です。

そして、人時生産性を高める種々の生産指標の管理です。手離れ良く、効率良く造っているかどうかを管理します。

稼動率、段取り回数、段取り時間、出来高、不良率、CT、LT等々に注目します。生産状況を見えるようにします。

効率良く造る種々の指標が積み重なって、付加価値額を積み上げ、利益に繋がるのです。したがって、経営者は、効率良く造る種々の生産指標の良否を把握できるようにします。納期を始めとした種々の生産指標の数値をbeforeとafterを比べるのが管理の仕事です。

改善は生産活動に加えて、行われる現場活動です。管理は生産活動で決められた計画をその通りするためにやります。一方、改善は、できないことをできるようにすることが目的です。

改善で大事なのは計画表です。

中小では、少数精鋭の現場なので、計画通りにいきません。目前の生産活動に追われれば、どうしても後回しになります。だからこそ改善のような現場活動には計画が必要なのです。

進捗の遅れを認識できます。経営者が外にいても計画表の進捗を知れば、状況を把握できるのです。

改善はできないことをできるようにすることなので、計画通りにいかないことがしばしばあります。だからこそ、遅れを認識したら、経営者の指導が大事です。

経営者のフォローがなければ、知らないうちに改善活動は、雲散霧消となります。

この状況を放置していると、「忙しかったら、やらなくてもイイ」という考え方を現場に持たせることになるのです。

一旦計画したことは、絶対にやり抜く指導をしなければ、トップダウンの示しがつきません。計画表によるフォローは経営者の仕事です。

●「加工」が工場の役割。工場は2つの仕事をしっかりやる

・改善には計画表

・管理には数値のbeforeとafter

●改善も管理も状況は「細かく」確認し、対策は「大きく・全体最適」でやる

改善と管理は、右腕役と現場キーパーソンの仕事です。

そして経営者へ状況報告をできるように指導しなければなりません。そして、改善も管理も状況の確認を「細かく」やることが大事です。

細かく確認して、異常を見つけます。

管理では、稼動率、段取り回数、段取り時間、出来高、不良率、CT、LT等々の生産指標で「細かく」チェックします。手離れ良く、効率良く造っているかを判断するのです。

人時生産性や営業利益率も重要な指標ですが、これでは大きすぎます。数値変化時に手を打てません。経営判断と改善、管理での判断で使用する指標は異なります。改善、管理では、生産活動に密接な指標です。

稼動率が悪化しつつあれば、対象の設備に注目して、不稼働要因を洗い出せます。「細かく」チェックすれば、原因が見えるのです。

そして、原因がわかれば、「大きく・全体最適」で対策します。

対策は、小さく、部分最適ではなく、全体最適で実践です。個人ではなく、チームでやります。不稼働要因を除去するために、現場だけでなく、工場全体、会社全体の人材から支援があってもいいわけです。

改善も管理も状況は「細かく」確認し、対策は「大きく・全体最適」でやります。この考え方を右腕役や現場キーパーソンに指導するのです。

経営者は右腕役や現場キーパーソンからの「細かい」報告を受け、「大きく・全体最適」の対策を打ちます。経営者は工場にいなくても将来へ向けた手を打てるのです。

●製造業の特徴を踏まえた、工場のことを任せる仕組みの構造

・改善と管理

・「細かい」報告と「全体最適」の対策

上記によって、工場の「加工」を自律的に機能させます。これらが、工場のことを任せる仕組みの構造です。

そして「開発」「販売」は経営者がやります。どちらも市場と向き合わないとできない仕事です。経営者ひとりで、「開発」「加工」「販売」、全部はやれません。

右腕役や現場キーパーソンに「加工」を任せられるから、経営者は「開発」「販売」に専念できます。経営者は外の仕事に時間を割く必要があるのです。

そこで、経営者は、「加工」を右腕役や現場キーパーソンに任せる仕組みをつくります。

人時生産性向上の要点は外と内にありますが、全ての機会は外にあるのです。経営者が外での機会損失を被らないために、内の仕組みを整備します。人時生産性向上の要点です。

次は貴社の番です!

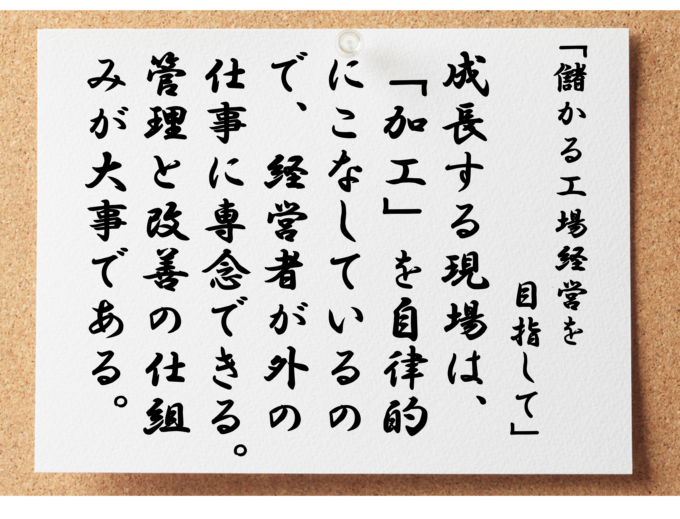

成長する現場は、「加工」を自律的にこなしているので、経営者が外の仕事に専念できる

衰退する現場は、「加工」を自律的にこなせないので、経営者は外の仕事に専念できない