「生産性ロードマップ戦略」—儲かる工場経営を目指して—第444話 ゴールにどこまで近づいているか伝えているか?

「目標売上高にどこまで近づいたかを伝えることです。」

「目標売上高にどこまで近づいたかを伝えることです。」

50人規模板金加工企業の幹部の言葉です。

この企業では、売上高が減少傾向にあり、受注量を伸ばせていません。納期遵守のために受注を抑制していることが原因です。

プロジェクトメンバーは、製品の多品種少量化や高度化、複雑化が納期遵守の難易度を高めていると考えています。

そこで、受注量不足の真の原因を議論したのですが、「工程管理が属人化している」ことが真因であるとの結論に至りました。

仕様の高度化、複雑化が納期遵守を難しくしているのも事実です。ただ、日程計画や作業指示を仕組みでやれるようにすることの方が課題解決の本質と思われます。

そこで、これまでの反省と共に、チーム力の強化に着手したのです。属人化から脱却し、個力からチーム力主導への移行を図ります。

「ベクトルを揃える」ことの重要性が強調されました。ベクトルを揃えることは、全社的な取り組みとして必須です。製造業には製販一体という言葉があります。

では、ベクトルを揃えるには何が必要か?

メンバーの1人である幹部から発言がありました。冒頭の言葉です。

●2代目以降経営者が直面するベクトル揃え

多くの中小製造経営者は、属人化した仕事のやり方を改善したいと考えています。特に創業者から事業を引き継いだ経営者にとっての重要な課題になることがしばしばです。

創業者である初代経営者は「考える前に行動」を重視し、圧倒的な行動力で事業を立ち上げます。そうやって事業を0→1で立ち上げるのです。

そうした創業者の仕事ぶりを見て、創業時の従業員は育っていきます。

創業時を経験した支援先現場のベテランの多くに「自ら動く」姿勢があると感じるのです。その結果、個力は高くなります。

しかし、二代目以降になると、事業は成長期から安定期へ移行し、「管理」を学ぶ必要性が生じます。売上規模の拡大や多品種化に伴い、個力だけでは対処できなくなるのです。「管理」はチームでやらないとできません。

こうした背景から、経営者はチーム力を活かす経営手法への転換を求められるようになります。「ベクトルを揃える」ことは、2代目以降の経営者が直面する共通の課題であり、チーム力を最大限に活かすための基盤となるのです。

●ベクトル揃えの論点

従業員のベクトルが揃わなければ、チーム力は発揮されません。経営者はベクトルを揃える術を持っていなければならないのです。

ベクトルを揃えるにはどうしたらいいのか?

組織3要素が手がかりを与えてくれます。

・共通の目標

・コミュニケーション

・貢献意欲

この中のうち、特に「共通の目標」が大事です。この「共通の目標」を具体的かつ数値化して、現場作業に影響を与える行動を促します。

数値化された目標は、従業員にとって理解しやすく、行動の指針となるため、目指す方向が明確になるのです。経営者に代わって、数値に語ってもらいます。

●現場の行動を促す数値化の要点

先の企業では月商6,000万円の目標を設定しました。これが数値化された「共通の目標」の一例ですが、製造業の場合、金額だけでは、現場に行動を促せない場合もあります。

なぜなら、工場の仕事量は「数量」や「時間」で表示されることが多いからです。金額目標だけを掲げても、実感が湧かず、実際の現場作業には直接結びつかないことがあります。

そのため、工場では金額目標に加え、「数量」や「時間」の目標を設定することが効果的です。工場の生産性向上を図るためには、仕事量を、金額に加えて、数量や時間で表現します。

●工場でのベクトル揃え

工場では、下記の3つの指標が重要です。

・能力

・目標

・実績

ベクトルを揃えるには共通の「数値」目標が必要です。

製造現場で特に重要な指標は「能力」です。「能力」を踏まえて、経営者は「目標」を設定します。そして、「実績」をフォローするのです。

そして、現場は目標を目指しながら、さらに高みをめざして能力もアップさせるのです。これが人時生産性向上の取り組みとなります。

これらの仕事量を「数量」や「時間」で表示します。

例えば、

能力を月2,000台、

目標を月1,800台、

実績を月1,700台

と表示します。

また、時間単位で示す場合は、

生産能力400人時/月、

目標350人時/月、

実績370人時/月

というように表現できます。

このように、仕事量は数量表示と時間表示があるので、「数量表示」で個/時の場合もあれば、分母と分子をひっくり返して「時間表示」で時/個の場合もあります。

生産形態に応じて使い分けます。弊社のご支援先もケースバイケースです。

さらに、工場のベクトル揃えるには、進捗状況を適切に管理し、定期的にフィードバックを行うことが重要です。これにより、現場全体の一体感が強まり、目標達成に向けたモチベーションが高まります。

実務に関わる従業員なら、誰でも、どこまで進んだか?は知りたいはずです。

●「能力」と「目標」を設定する標準化思考

「能力」と「目標」を設定するためには、前提となる製品構成の決定が必要です。このプロセスでは「標準化」「規格化」「抽象化」の思考が求められます。

売上や製造の製品内訳の仮説を「あえて」立てなければなりません。これらの思考は、製品の構造や生産工程を体系的に捉え、効率的な生産計画を立てる基盤となります。

これらの思考は練習により身につけることができます。経営者はメンバーを促し、試行錯誤を通じてスキルを高めさせることが大切です。最適な生産能力や生産目標の数値精度を見極めることにも繋がります。

このあたりはトライアンドエラーでドンドンやるのです。

やっていくうちに数値精度の見極めもできます。そして、案ずるよりも生むが易し、考えていた程の精度は不要であることに気付くものです。

●どこまで進んでいるかを分かりやすく伝える

登山でも、頂上の高さを知らせた上で、「3合目まで登った」「9合目まで登った」というように実績を示せば、山登りメンバーは頑張れます。ゴールまでの残りが分かるからです。

残りが分かれば、従業員のモチベーションを向上させるだけでなく、目標達成までのプロセスも明確化できます。

進捗を示す際には、達成部分と未達部分を具体的に伝えることが効果的です。

これにより、現場の従業員は自身の取り組みが目標にどう貢献しているのか、また、これからどうしなければならないかが理解しやすくなります。

マラソンでも、「残り5km」と表示されれば、踏ん張ることができるのです。

さらには、能力アップを目指すよう促すことも重要です。現場の状況に応じて目標値を調整し、新たな課題に挑戦する姿勢を醸成します。ォローと評価は、現場の成長を促進する鍵となります。

フォローアップミーティングを定期的に開催し、進捗状況を共有することで、全体の意識を高めることが可能です。このような取り組みによって、現場全体が一丸となって目標達成を目指す環境が整います。

4階層指示導線で指示した後のフォローと評価が大事であると繰り返しお伝えしています。

先の現場は、今、フォローのやり方を訓練しているところです。最適なやり方は、他社事例や大手でのやり方を知れば軌道修正ができます。

比べる対象があると、仕事の改善はドンドン進むのです。外の情報を現場へ教えるのは経営者層の仕事です。

次は貴社が挑戦する番です!

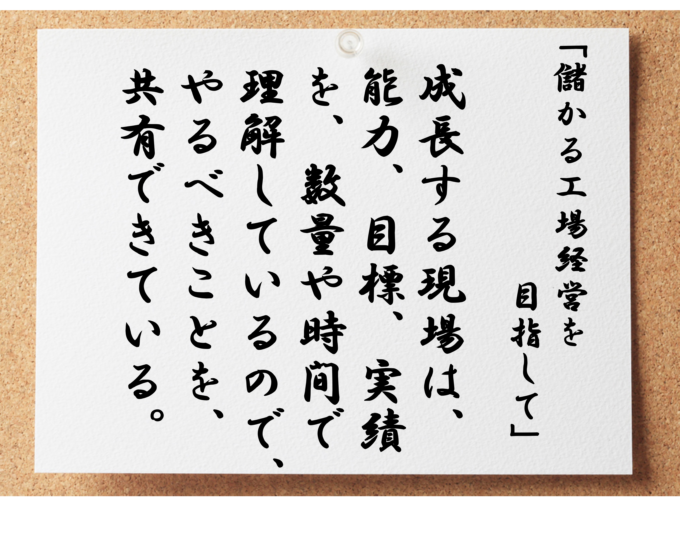

成長する現場は、数量や時間で示された能力、目標、実績によってベクトルが揃う

停滞する現場は、作業者が理解しやすい数値目標がないので一体感に欠ける