「生産性ロードマップ戦略」—儲かる工場経営を目指して—第300話 現場はリードタイム管理の要点を押さえているか?

「これではリードタイムの管理ができないですね。」

自動車部品メーカー経営者の言葉です。

我が社の人時生産性向上の要点はどこにあるのか?そうした疑問を抱きながらプロジェクトの準備を進めている経営者です。工場長候補者をプロジェクトリーダーにして一緒に議論しています。

新たな仕事の獲得にしっかり時間を割きたいと考えている経営者です。工場を不在にすることが増えます。工場のことは工場長や現場キーパーソンに任せなければなりません。

今は、ご自身の指示がなければ仕事が進まない水準です。社長業に専念する環境を整備したいと考えています。

リードタイムを管理項目に加えました。ただし、リードタイム管理はやっていなかったので、それを定義する必要があります。定義に必要な項目が現場でどう扱われているか調べたところ、このままではダメだと気付きました。

冒頭の言葉です。

「マーケティングとイノベーションを通じてお客様を創出する」とはドラッカーの言葉です。マーケティングとイノベーションでは、市場の動向、お客様の動向、技術進化の動向、競合先の動向の把握が欠かせません。

経営者は(景気ではなく)時代の流れを読みます。そうして、中小製造企業もマーケティングとイノベーションの観点で、生き残る戦略を持つ必要があるのです。

今は、100年に一度の変革の時と言われています。下請け型モデルであっても親企業と運命を共にする必要はありません。生殺与奪権は自ら握りたいのです。

経営者は目を外に向ける必要があります。マーケティングとイノベーションは経営者の仕事です。社長業は外へ向いていないとできません。

経営者は社長業に専念します。そして内は工場長や現場キーパーソンに任せるのです。時代の変化を感じ取って、工場長と現場キーパーソンに「内」を任せられるようにしないと、技術革新や競合先に置いてけぼりを食らいます。

黙っていても電話がかかってくる時代は終わりました。自ら積極的に積み上げなければ持続的成長はできません。これからは工場長や現場キーパーソンの仕事ぶりが問われます。工場長や現場キーパーソンは社長の支援者として現場を導けていますか?

現場の仕事を工場長や現場キーパーソンへ任せたいのです。ただし、任せると丸投げは異なることに留意しなければなりません。「現場のことは現場へ任せています。」という経営者の中に、しばしば誤解している方がいらっしゃいます。

任せるには、任せる準備が必要です

・工場経営の判断基準を伝える。

・判断基準の定義を明らかにする。

・実績の良し悪しをフォロー、評価するやり方を教える

任せるとは、経営者に「代わって」工場経営できることを言います。

判断基準を伝えなければなりません。さらにはその判断基準の定義も明らかにする必要があります。現場をフォローできるように、ビフォーアフターで現状と目標を説明するやり方も教える必要もあるのです。

生産性20%向上を経営方針にしたら、分母と分子を定義して、良し悪しを評価するやり方を現場へ教えなければなりません。

こうしたことをやらずに「任せる」ことを丸投げと言います。現場は勝手に現場の理屈で判断するので、工場長や現場キーパーソンの手に負えなくなるのがオチです。

・工場経営の判断基準は人時生産性

・製造戦略はリードタイム短縮

我が社はこれらのしくみづくりのご支援をしています。日々の生産活動の良し悪し評価はリードタイムです。リードタイムを短くして手離れの良い製造を目指します。

そこで重要なのは次です。

・リードタイムの定義

人時生産性を5,000円、6,000円、7,000円、8,000円・・・と高めたいのです。現場では日々の納期遵守に加えて、リードタイム短縮の試行錯誤を繰り返します。そして、その試行錯誤ぶりをフォローし評価しなければなりません。

リードタイムの定義を明らかにすることからです。ルールがなければ評価できません。

工程分析ではプロセスフローや工程表、工程図を整理します。その分析結果からリードタイムを定義するのが最良です。リードタイムには始点と終点があります。始点と終点の「作業」を特定しなければなりません。

お客様視点のリードタイムは下記で構成されます。

リードタイム=製造着手前リードタイム+製造着手後リードタイム

お客様視点では2つリードタイムで評価されるのです。

それぞれの始点と終点を下記で定義します。

●製造着手前リードタイム 始点:受注決定 終点:製造着手

●製造着手後リードタイム 始点:製造着手 終点:製造完了

現場の事情によって定義は柔軟に決めればいいのですが、原則、上記です。

特に重要なのは「製造着手」です。ここで「製造」の前後が切り替わります。つまり、リードタイムの長短を決める要因が変わるのです。

製造着手前の業務は間接部門が担います。スタッフ部門です。スタッフ部門の業務を経て、製造着手後の業務に切り替わります。ここからが現場、直接部門です。

リードタイムの長短を問う場合、間接部門が担うのか、直接部門が担うのか明確にしなければなりません。その切り変わる時点が「製造着手」です。

先の経営者は、間接部門が作成する生産手配書を配布したときが製造着手の時点であると考えていました。

それに基づいて、過去の平均リードタイム分析をしたのですが、なにか変です。現場キーパーソンに確認したところあることがわかりました。

生産手配書の配布時点≠製造の着手時点

手配書が配布されても、現場ではすぐには製造に着手していなかったのです。提示された納期に合わせて、現場のKKDで製造着手タイミングを決めていました。

そもそも、手配書に製造着手の日時が示されていなかったので、現場がそうした対応をするのも当然です。ただし、これではリードタイムを短縮しようとした際、担い手が曖昧で管理者は対応に困ります。

「これでは、現場の仕事を工場長や現場キーパーソンへ任せられる準備ができたとは言えません。」とは先の経営者の言です。

削減の時代から積み上げの時代へ。100年に一度の変革の時です。

中小製造企業の生き残り策は、人時生産性を工場経営の判断基準にすること、そして製造戦略としてリードタイム短縮を掲げることです。

ただし、中小現場は少数精鋭ですから、闇雲に活動しても上手くいきません。プロジェクト形式で人材生産性体制をつくりながらやります。

そして、プロジェクトには勢いが大切です。とは言え、厳密に、慎重に定義しなければならないこともあるのです。

経営者が「定義」を決めます。あらゆることの「定義」です。そして、定義には経営者の意志や意図が込められるのです。

「製造着手は人時生産性向上活動での重要な論点になるのだ~。」との意思や意図があるから、厳密に定義したくなるのです。重視しないことをわざわざ手間暇かけて定義はしません。

・定義は経営者の価値観を伝えている

ちなみに工程管理の項目に「差立て」があります。貴社では差立てが機能していますか?生産管理用語辞典では次のように説明しています。

ある機械・設備で、一つのジョブの加工が終わっとき、次に加工すべきジョブ(作業)を決定し指示する活動。作業手配ともいう。

生産計画が確定すると、設備・人員・材料について手配を行い、日程計画で作業の開始・完了時刻が明らかになると、生産活動の状況をみながら、各工程あるいは作業者に作業の準備や開始・終了時刻を指示することになる。

そもそも、製造着手のタイミングは指示されるものなのです。工程管理の体系ではそうなっています。

工場長や現場キーパーソンも定義を通じて経営者が考えていることを理解します。

「リードタイム管理では製造着手タイミングが大切であると社長は考えているのだ。」

先の企業は朝会議で製造着手タイミングを取り上げることにしました。定義で経営者の意志や意図を伝えられます。

これで曖昧さのひとつが消えました。「任せる体制」は一歩一歩です。

次は貴社が挑戦する番です!

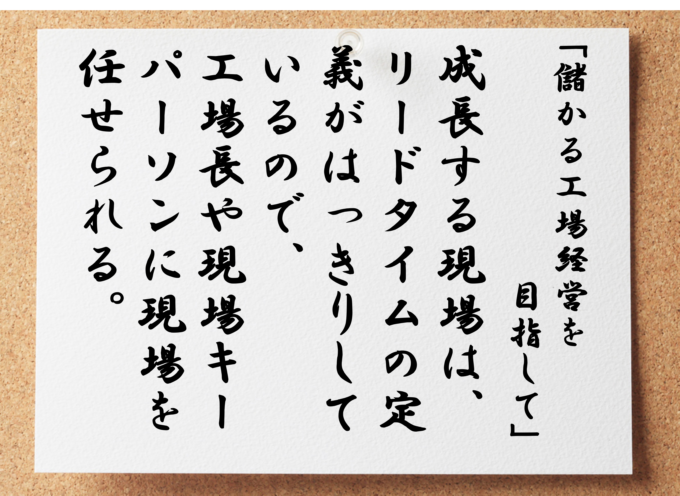

成長する現場は、リードタイムの定義がはっきりしているので工場長に現場を任せられる。

停滞する現場は、リードタイムの定義が曖昧なので問題には都度、社長が対応している。