「生産性ロードマップ戦略」—儲かる工場経営を目指して—第346話 同じ思考回路を持つための言葉があるか?

「ちょっと違うのですが・・・。」

リードタイム短縮に着手したPJリーダーの言葉です。

リードタイムを短くするお作法のひとつは非価値時間の圧縮です。段取り時間は非価値時間ひとつです。そのバラツキを小さくします。

段取り時間は重要なデータです。段取り作業の着手時刻と完了時刻をどう定義しているのか尋ねると製造担当幹部が説明をしてくれました。

ただ、その説明を耳にしたPJリーダーが怪訝な顔をしています。ちょっと違うなぁ。冒頭の言葉です。

現場での支援が上手くいきそうだと感じる時があります。現場キーパーソンが、次の問いかけを自らできるようになった時です。

「どうしたらできるのか?」

将来のために、今、やらなければならないことを考えるのです。将来のことに焦点が当たっています。仕組みづくりに時間を割くことができている現場です。

仕事がドンドン進むので、そのプロジェクトはかなりの確度で成功します。

現場キーパーソンは全員が「できないことをできるようになるにはどうするか?」の思考回路を持っている状態です。現場のベクトルが揃います。

ベクトルを揃えるのに必要なことがあります。

「共通用語」を現場に浸透させることです。

我が社にとって大事なことを明らかにします。繰り返し伝えれば、現場は経営者の意思や意図を理解できます。繰り返し伝えられ、現場に浸透した言葉が共通用語です。

経営者の指示が伝わり易くなります。経営者による環境整備です。共通用語はそのチームの思考回路を形成するので、従業員同士の議論も活発になります。

・人時生産性を向上させるためにやらなければならないこと

・判断するときに優先させること

・計画表を立てるとき明記しなければならないこと

・リードタイムは●●の時刻-○〇の時刻で計算するなど、指標を定義すること

などなど。

現場キーパーソンがこれらを同じ言葉や数値で説明できないと、共通の思考回路を持つチームになれません。我が社の一義的な言葉が必要です。それが共通用語です。

共通用語がないと、従業員が自分勝手な判断基準を持たざるを得ません。したがって、共通用語が少ない現場では、しばしば問題が発生します。議論の論点にズレや行き違いが生じるのです。

・良品率の話と歩留まりの話をゴチャゴチャにする。

品質と設計が分けられていません。

・安全在庫の話とサイクル在庫の話をゴチャゴチャにする。

在庫管理のお作法を理解できていません。

・中日程計画の話と小日程計画の話をゴチャゴチャにする。

工程管理のお作法を理解できていません。

・工程内LTの話をと工程間LTの話をゴチャゴチャにする。

これも、工程管理のお作法を理解できていません。

などなど、議論がかみ合わない場面に出くわします。議論は進まず、時間ばかりがドンドン過ぎていくのです。

例えば材料費低減に取り組むなら、まずは、見積もりで設定した良品率と歩留まりの整理です。現場は良品率や歩留まりの管理状況を確認します。

しかし、なかには、経営者が設定した見積もり数値を管理できていない現場があるのです。材料費は原価の3割、4割を占める重要な項目にもかかわらず、無管理で放置されています。

材料費の管理を重視するなら、現場キーパーソンなら誰でも、「良品率」と「歩留まり」について正しく知っていることが必要です。

しかし、これらが共通用語として浸透していないと、経営者と現場の思考回路が同じくできないのです。材料費低減の具体策を考えたいのですが、創造的な議論に至りません。

「いやいやそれは違うでしょう。」

「だから、〇〇です。」

「そうではなくて、この考え方が大事なのだ。」

「その数値は現場で分かりません。」

現状を説明し合うことだけで時間が過ぎます。

「できないことをできるようになるにはどうするか?」を考えることに時間を割きたいのです。しかし、共通用語が浸透していないと、議論が現状把握に始終します。なかなか材料費低減の具体策を立てられません。

先の現場では「段取り作業」に関する共通用語が足りていません。幹部が考える段取り時間とPJリーダーが考える段取り時間にズレがありました。

そもそも、「段取り作業」を全社テーマとして取り上げたことがなかったので、共通用語が無くても当然です。そうであっても、これまで問題はありませんでした。

しかし、そこに焦点を当てた途端、ズレを認識したのです。段取り作業の現状分析をしようと関係者で話を始めたら・・・・。

あ~でもない、こ~でもない、それはこうだ、いやいやそれは違う、私はこう思う・・・というやり取りが続きました。

対策の話に時間を割けません。現状確認だけで時間がドンドン過ぎていきました。対策をワイガヤしたくても、今のことを同じ基準で理解し合っていないと議論が成立しないのです。

プロジェクトで扱うのは将来です。

したがって、今と将来の話の割合は2:8か3:7になります。多くの共通用語を持っている現場はそうです。経営者が気に掛けている数値が明らか、定義もはっきりしています。

しかし、共通用語がなければ真逆の割合です。今の話に始終して将来の話ができません。

あるご支援先での話です。

「来月までに解決策を考えてください」とお願いをしたところ、翌月の成果は「現場キーパーソン各自が不満を互いに言い合って終わった。」でした。

経営者の意志や意図が「共通用語」で浸透していない現場ではこんなことも起きます。

「共通用語」がなければ、現場は各自、一人ひとりの言葉で語らざるを得ません。今は職場仲間ですが、もともとは赤の他人同士です。キャリアや考え方、生き様が全員違います。

「共通用語」がない環境で議論を始めると、各自の違いがクローズアップされるだけです。

個の力だけで成果を出せばイイと考えるなら、これでも問題はありません。しかし、チームの力で大きな成果を出したいのなら「共通用語」が必要です。

我が社にとって大事なことは「共通用語」にしなければなりません。ロードマップにそれらを明記します。だからロードマップを使い倒すのです。

ご支援先のロードマップには、「人時生産性」「付加価値額」「粗利」「詰めて、空けて、取り込む」「LT」「チーム力」などの言葉が記載されています。

経営者の意志や意図がこれらの言葉や定義に込められているのです。

議論では将来の話に時間を割きます。将来の話をしないと儲かないからです。

「できないことをできるようになるにはどうするか?」

これが議論の中心です。そのための環境整備が共通用語です。これは経営者の仕事です。

次は貴社の番です!

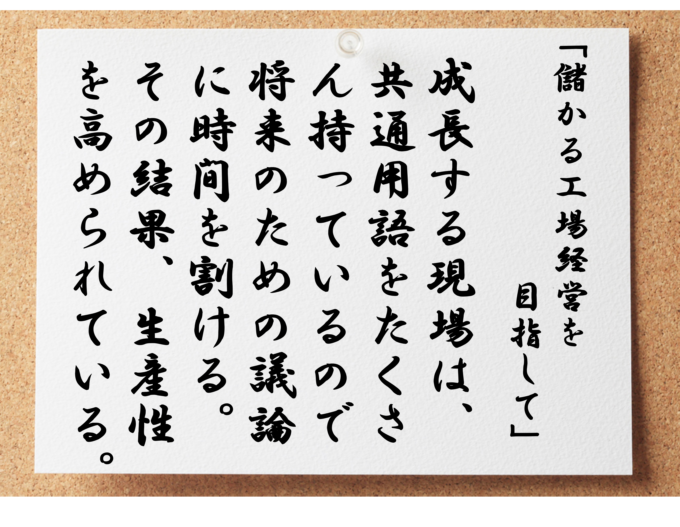

成長する現場は、共通用語が沢山あるので将来を向いた議論に時間を割いて生産性を高める

衰退する現場は、共通用語が少ないので現状の把握に始終し不満の言い合いに終わる