「生産性ロードマップ戦略」—儲かる工場経営を目指して—第349話 現場にお客様の声を伝えているか?

「先生、こっちの方が多くなるとは思いませんでした。」

産業設備メーカー経営者の言葉です。次世代へ向けて新たな事業を生み出そうと考えています。そして、中小製造企業で新たな事業を生み出すには手順があります。

まずは先代から引き継いだ事業モデルの強化です。既存商品、製品、サービスの収益力を向上させて土台を盤石にします。そうして新商品開発、新技術開発です。土台が揺らいでいる中での新商品開発、新技術開発は辛くなります。

新商品開発、新技術開発は儲けるためではなく、我が社を存続させるためにやるものです。既存事業と連動させます。少数精鋭の中小製造企業で、新商品開発、新技術開発は経営者の仕事です。先の経営者も将来投資を考えています。

ただし、その前にやることがあります。既存商品の収益力を向上、安定維持させて土台を盤石にすることです。先の経営者は手順を理解しています。

まず、先代から引き継いだ主要商品群の人時生産性を高める「外」と「内」の課題を設定しました。「外」では商品の強みを市場へ訴求することです。

各種チャネルを通じて、我が社の価値を市場へ訴えますが、丸腰でお客様と向き合っても成果は出ません。武器が必要です。

PVはそのひとつです。動画にはストーリーが必要になります。改めて我が社の強みを整理する機会となりました。経営陣のベクトル揃えにも有益です。

先の企業には主要商品群が2つあります。柱になる商品群とそれに次ぐ商品群です。これら2つの商品群の強みを訴求した動画を新規に作成しHPに投入しました。

しばらくして市場からの反応があったのですが、予想外の結果になりました。柱の商品群ではなく、それに次ぐ商品群のお問い合わせの方が多くなっています。冒頭の言葉です。

儲かる工場経営の要諦はお客様に選ばれる商品を効率良く造ることにあります。優れた技術があっても、売れなければお金になりません。コア技術が宝の持ち腐れとなります。

お客様に選ばれるにはどうするか?これが経営者への重要な問いです。

造ることに一生懸命な経営者が陥りがちなのは、「我が社が造るものに間違いはない、これはお客様にうけるはずだ。」と思い込むことです。

信念を持つことは大切です。技術で戦う製造業の経営者として間違った姿勢ではありません。ただし、どんなに優れた技術でも、それがお金にならない限り、儲からないわけで「そのことは全てお客様が決めるのだ。」ということも知っておく必要があります。

この姿勢は生殺与奪の権を自ら握りながら、事業を成長させる要点となります。

この課題を実感している経営者は成長機会が目の前にあると考えていただきたい。電話が鳴るのを待つ事業モデルではなく、獲りに行く事業モデルに挑戦しているからです。

獲りに行く事業モデルでないかぎり、経営者は、自社コア技術の価値と市場価格とを天秤にかけながらギリギリの値決めを決断する機会はありません。

信念を持つ一方でお客様の声に耳を傾けます。我が社が選ばれるかどうかはお客様に教えてもらうしかありません。多様なチャネルがあれば、それに応じた手段を持てます。

先の経営者はリアル訪問とHP、DMです。

市場に働き掛けるとき、今の売上高の柱である商品群に力が入るのは自然なことです。先の経営者もそうでした。AとB、2つの商品群がありますが、商品群Aが売上高の柱です。

強み分析の結果を活かし、A,B両商品群のパンフ、HPの強化、PVの新作などを進めましたが、柱の商品群Aに力点を置いて準備を進めました。

実績を踏まえるとそうなります。そうして市場へ新たな働きかけをしました。

しかし、市場へ働き掛けた結果は予想と違っていました。商品群Bの問い合わせの方が多かったのです。経営者は商品群Bに興味を持つお客様が意外と多いことに気付きました。

今の売上高のほとんどは、先代が開拓したお客様がもたらしてくれています。そうしたお客様とご縁を持ったのは、今から20年くらい前のことです。

20年前の市場を対象にした結果が現在とも言えます。これまでは、そのお客様が全てであると思い込んでいました。

今の市場を対象にして、働きかけたら違う結果が出ても不思議ではありません。技術は進化し時代の流れは変わるのです。

「我が社の存在に気付いていない、まだ見ぬ将来のお客様がいるのかもしれない。」

先の経営者は商品群Bの働き賭けも強化しようと考えています。自ら手を上げない限り、お客様に見つけてもらえません。

今、商品群Bは商品群Aの付属設備という位置付けですが、それ単独での使用方法もあるようです。お客様の声で気付きました。

単独使用も考えると、商品群B対象のお客様業界は広がりそうです。商品群Aより広くなるかもしれません。「技術は絞り、お客様のすそ野は広くする」製造業のやり方にも合致しています。

トップから、商品群Bに興味を持っているお客様がいるかもしれないとの情報がトップからもたらされ、製造担当幹部から商品群Bの人時生産性向上の指示がでました。LT短縮です。

まだ見ぬ将来のお客様が商品群Bに興味を持ってくれたときに圧倒的なQCD(※お客様へCについては言及不要)を提案できれば、付加価値額の積み上げ確率が高まります。

新規顧客開拓では現場の仕事もあるのです。

まだ見ぬ将来のお客様のためにLT短縮をします。現場も「お客様のため」に仕事をするのです。なんとなくやる改善活動とは異なり、仕事の動機付けが明らかです。

LT短縮の実務が進み、その結果、我が社の人時生産性が高まります。

現場にお客様の声を伝えるのです。お客様が選んでくれている商品のことを伝えます。現場は外に触れる機会が多くありません。外を知れば頑張りたくなります。

製販一体の工場は外と内の連動で儲けることを知っています。大事なことは全て外にあることを知っています。

だからトップダウン指示にしたがい、外に合せて仕事のやり方を柔軟に変えられるのです。そうした組織、チームです。

現場は、経営者を通じて市場を見ています。

「さっそく商品群BのLT成績表も表示できるように、プログラムを変更しなければなりません。」LT実績を管理している現場キーパーソンの言葉です。商品群Aに加えて、BのLT管理も始まりました。

製販一体の工場は変化への対応速度で速いです。できないことをできるようにすることが製造業に携わる自分達の仕事であると分っています。

柔軟性、小回り性、機動性は中小製造企業の強みです。そもそも、中小製造企業はその存在意義から考えて、製販一体になりやすいのです。

もしそうでなければ、貴社には何かが欠けています。そもそも、現場に営業と製造という2項対立で考える思考回路を持たせたこと自体に問題があります。

そうした思考回路に染まった従業員の意識を変えようとする経営者がいますが、それは無理です。「今]の事業モデル、仕事のやり方、風土、組織の結果、そうした思考回路を保つに至ったからです。

トップダウンの製販一体組織になっていません。市場を向いた現場になっていません。事業モデルから考えなければ現場は変わりたくても変われないのです。

先の企業も事業モデルの見直しから始めました。そしてプロジェクトを通じた訓練の結果、市場変化に対応する思考回路を手にしたのです。

訓練、訓練、訓練、訓練です。

経営者は外に専念しつつあります。

次は貴社が挑戦する番です!

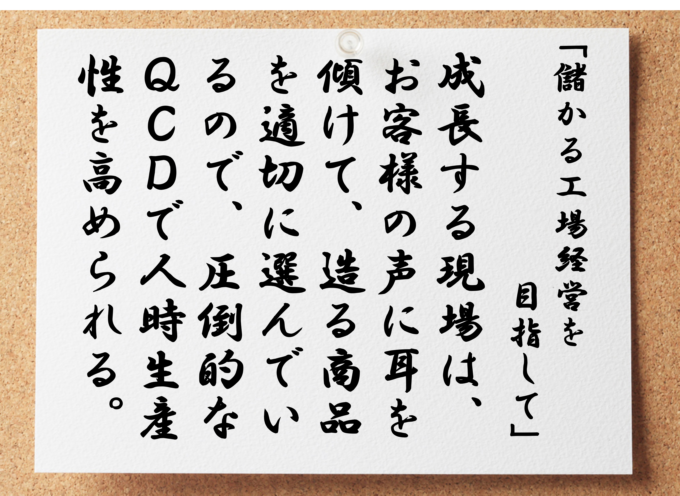

成長する現場は、お客様の声に耳を傾けて、造る商品を選び圧倒的なQCDで人時も高める

衰退する現場は、我が社が造るものに間違いない、これはお客様に売れるはずだと思い込む