「生産性ロードマップ戦略」—儲かる工場経営を目指して—第359話 現場はお客様から選ばれる理由を知っているか?

「原材料別の管理ではダメなのですね。」

プロジェクトに着手して数か月が経過した設備部品メーカー工場長の言葉です。

多くの中小製造企業がそうであるように、主要なお客様からは、多品種少量生産を求められています。

先々代の時代から、その主要なお客様は先の企業と取引を継続しているのには理由があります。「手間暇がかかって、面倒くさい、他社がいやがる少量品、多品種品」に対応してくれるからです。

ここに先の企業の強みがあります。

全社のベクトル揃えを終えました。強みを磨き、人時生産性を高める段階に至りました。まずは今の仕事のやり方が「強みを磨く」に沿っているかどうかの確認です。

原材料在庫のやり方が「強みを磨く」に貢献しているかどうかを検討しているとき、工場長はあることに気付きました。冒頭の言葉です。

アンパンのおいしさがウリの町のパン屋さんはアンパンの作り方、大豆や砂糖の選別にこだわります。食パンやクリームパンも扱っていますが、アンパンで勝負している以上、そのパン屋の職人は美味しいアンパンの研究に時間を割いているはずです。

クリームパンや食パンを美味しくする努力は無駄になりませんが、お客さんの多くはアンパンを目指してやってきます。

そうであるなら、売れるアンパンを徹底的に美味しくした方が儲かるのです。

早い、安いがウリの町の散髪屋さんは、手際よく、短時間で散髪する技術を一層磨こうとするはずです。理容師さんたちは、ある程度の品質でいいので、短時間で仕上げ、多くのお客さんをさばけるように頑張ります。

気の利いた会話や落ち着いた雰囲気、マッサージなどのその他サービスを期待して、足を運ぶお客さんはいません。手軽に、さっと終えたいお客さんがほとんどです。

不快な印象さえ与えなければ概ねOK。短時間で多くのお客さんをさばける技能があれば儲けを積み上げられるのです。

「美味しいアンパンづくりの技能」や「手際よく、短時間で散髪する技能」が付加価値額を積み上げる源泉であり、磨くべき強みです。

事業の業種業態、規模感に関わらず儲かる工場経営の論点は共通です。

人時生産性向上。儲かる体質は全てこの数値に現れるからです。

お客様に選ばれる、商品・製品を効率よく造る体制が要点となります。

製販一体体制です。

外(市場)と内(工場)を連動させるために指示導線を機能させます。製造業には製造業のやり方があるということです。

ただし、ここで忘れてはいけないことがあります。

・儲かる工場経営の論点は共通だが、お客様に選ばれる論点には独自性が必要である。

経営者の焦点は分子の積み上げに当たっています。改善水準ではなく、改革水準の人時生産性向上を願うならそうです。

大手なら固定費圧縮に代表される分母削減が要点になります。一方で中小現場は少数精鋭です。事情が異なります。分子積み上げに知恵を絞らなければ生き残れないのです。

お客様に選ばれない限り受注を獲得できません。競合と同じことをやっていても儲からないのは商売の基本のキです。

お客様に選ばれる独自性が求められます。市場で手を上げたときに目立たなければなりません。選ばれる理由が必要です。

先日、ご支援先のある経営者が次のように状況を説明してくれました。

「先代からの取引先なので、これからも大丈夫と思っていたら、あっさりと取引規模を縮小されました。」

先代の時代では威力を発揮していたその企業の選ばれる理由が“劣化”した結果です。

選ばれる理由とは貴社の”強み“のことであり、製造業ではコア技術と言われます。私たちは技術の世界で戦っています。製造業で生き残るにはコア技術の継続的な強化が不可欠です。

・要素技術

・管理技術

要素技術と管理技術の二つです。これら二つを磨き続けなければ、業界で置いてけぼりを食います。選ばれる理由となる強み、コア技術を製販一体で磨くのです。

貴社の強み、コア技術は何ですか?

そして、現場キーパーソンは貴社の強み、コア技術を理解していますか?

・アンパンのおいしさがウリの町のパン屋さんはアンパンづくりの技能

・早い、安いがウリの町の散髪屋さんは短時間で多くのお客さんをさばける技能

それぞれのお店ではこの技能を磨けば儲かります。お客様はそれを期待しているからです。

弱みの克服よりも、強みの強化を優先すべきとしばしばいわれます。少数精鋭の中小現場ならなおさらです。弱み云々を言っている暇があったら、強みを磨きます。余分な取り組みをしている暇はありません。

したがって、従業員が我が社の強み、コア技術を理解せず、自分の勝手な判断基準で仕事をしていたら、経営者はそれを正さなければなりません。

・アンパンのおいしさがウリの町のパン屋さんでのクリームパンづくりの技能

・早い、安いがウリの町の散髪屋さんで気の利いた会話を提供する技能

役に立たないとは言いませんが、的を射た努力にはなっていません。経営者は我が社の強みを現場に教えなければならないのです。

「我が社の強みを磨くことに時間と知恵を向けて欲しい。」

先の企業は、主要なお客様から、「多品種少量生産」を期待されています。

その主要なお客様の取引先には、大手水準の企業もありますが、そこに求められているは”規模“です。特定の品種である一定規模以上の数量を製造します。

”規模の経済“、効率性で儲ける事業モデルです。

一方、先の企業の事業モデルは、それと異なります。手間暇がかかって、面倒くさい、他社がいやがる少量品、多品種品で儲ける事業モデルです。

大手水準の企業ではやりたがらない仕事を手際よくやってくれるからこそ、主要なお客様は先の企業を頼りにしています。

したがって、先の企業の強みは、少量品、多品種品を一定水準のコストでさばける仕組みにあると言えるのです。

原材料在庫の棚札は一般的に原材料毎に発行されます。材質や寸法、重さなどで識別され、それらで管理されます。

多くの場合、原材料に製品(製番、品番)が紐付くのでそのやり方で問題ありません。

ただし、先の企業のウリは、手間暇がかかって、面倒くさい、他社がいやがる少量品、多品種品です。受注案件ごとに原則、原材料を使い切ります。

少数品で多品種なので、原材料歩留まり最適化を原材料に製品(製番、品番)が紐付けるやり方では実現できません。逆にする必要があります。

製品(製番、品番)に原材料を紐付ける棚札管理です。我が社の強みが「手間暇がかかって、面倒くさい、他社がいやがる少量品、多品種品」なので、そうなります。

従来のやり方では、原材料在庫の管理がどんぶり勘定でした。在庫の全体最適化ができません。その結果、原材料在庫が増加傾向にあったのです。

強みから外れたやり方をしていると強みが発揮されません。

・アンパンがウリなのにクリームパンを極めようとしている職人

・早い、安いがウリなのに気の利いた会話スキルを高めようとしている理容師

分子の積み上げに貢献していないとは言いませんが、的を射ていないことは明らかです。ベクトルが揃っていない現場の力は半減します。

経営者は従業員に我が社の強みを繰り返し伝え、「我が社の強みを磨くことに時間と知恵を向けて欲しい。」と協力をお願いするのです。

我が社の強みとは、すなわち「我が社がお客様に選ばれる理由」です。お客様の要望に応えるためにヒントがここにあります。

少数精鋭の中小現場で投入できる工数は限られます。大手のように全方位戦略は出来ません。納期遵守以外の仕事では「強みを磨く」が重要な判断基準となります。

「先生に指摘されないと気付かなかったです。」

先の企業の経営者の言葉です。自分の強みは意外と気付かないものです。外部の力を借りる有用性がここにもあります。

外部の目線を導入して、儲かる事業モデルに変えたいと考えた経営者です。今年からスタートしたPJが製販一体体制の下で前進し始めました。

次は貴社の番です!

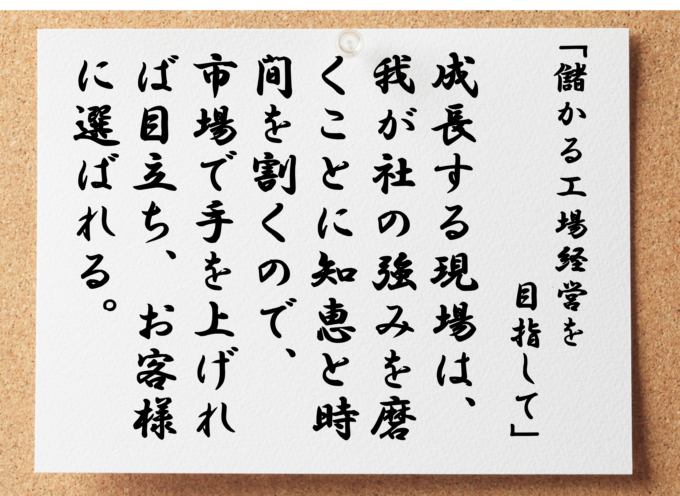

成長する現場は、我が社の強みを磨くことに知恵と時間を割くので益々お客様に選ばれる

衰退する現場は、我が社の強みと無関係なことに時間を割くので的を射た努力にならない