「生産性ロードマップ戦略」—儲かる工場経営を目指して—第378話 どんなコア技術で儲けようと目論んでいるか?

「先生、お客様からウチの方が良いと言われました。」

30人規模製造設備メーカー経営者の言葉です。

コロナで減少した売上分が戻ってきません。その結果、今の固定費を回収できていないのです。売上が低迷しています。景気が悪いから売上が戻らないのではなく、魅力的な商品がないから売上が戻らないとの評価に謙虚に耳を傾けてくれた経営者です。

やることは2つです。

・お客様から我が社の強みを教えてもらうこと。

・その強みを極めるように現場を変えること。

まずはお客様に選ばれる要因を言語化、数値化します。お客様のところに足を運んで、教えてもらい、指摘をもらい、本音を聞きだすのです。お客様は経営者にしか本音を漏らしません。伝える相手を選びます。

先の経営者は①直近の取引先と②ご無沙汰している取引先、50数か所をリストに整理し、訪問を3ヶ月でやっていただきました。言うは易く、行うは難し、です。少数精鋭の中小製造企業では、経営者であっても足元業務をこなしながらになります。

やらない、やれない理由がたくさんある中で、その経営者はお客様の声に耳を傾けるのに時間を割きました。言うは易く、行うは難し、ですが、覚悟を行動で示してくれた経営者です。お客様の声を集めると知恵が生まれます。

先の経営者が、先月、訪問したお客様の現場でこんなことがありました。

商社経由で設備導入の依頼があった、最近、新たに取引を始めたお客様です。お客様仕様の設備が完成し、先の経営者は現場での現合作業に合わせて、状況を見に伺いました。

すると、お客様の現場キーパーソンに当たる方から嬉しい評価の言葉があったようです。

先のお客様の現場では、これまで、その設備を他企業にお願いしていました。今回、新たなところにお願いしてみようとなって、白羽の矢が立ったのが先の企業です。

設置済の他企業製の設備と今回導入した先の企業の設備を比べた結果が、冒頭の言葉です。

持続的差別化戦略は儲かる工場経営の王道です。

アイミツされるのを回避したかったら、差別化しかありません。私たちは技術の世界で戦っています。したがって、コア技術で競合を凌駕することが理想です。

ただ、技術の世界でありそうで、ないのが「世界でウチでしかできない技術」です。

ヘラ絞り等、熟練した技能に裏付けされた特殊技術なら、ほぼ「ウチしかできない」かもしれません。

ただ、多くの中小製造企業がそうした特殊技術を持てるわけではないのです。多くの中小製造企業が持っているコア技術は競合も持っています。

独自の製造プロセスを開発し、それを活かした製造設備を内製できる資金力や開発力があれば一定水準の独自性を構築できるでしょう。しかし、多くの場合、中小現場にはメーカーから購入した設備が並んでいます。

お金で手にできるなら、競合も手にできるということです。したがって、コア技術単品でお客様に選ばれるのは無理と言わざるを得ません。

「アイミツ」、「価格競争」、「商売ジリ貧」。競合も持っているコア技術単品だけの戦いは厳しく、辛いものになります。

競合と同じことをやっていても儲からないのが商売です。そうなると、差別化がカギであり、競合も持っているコア技術だけでは、売上増は無理だろうか・・・となります。

この点について、興味深いデータが中小企業白書2023年版にあるのです。

中小企業が有している経営資源と売上高増加率との関係です。

調査対象は、経営計画を策定している中小企業です。競合は我が社が持っている経営資源を持っているか?持っていないか?との問いに2択で答えてもらいました。

・我が社が持っている経営資源は、競合はまねできない、あるいは競合は持っていない

・我が社で持っている経営資源は競合も持っている

前者であると回答した企業は673社、後者であると回答した企業は1,388社。

そして、それぞれでの売上高増加率は下記となっています。

(増加率は2016年から2021年5年間での結果)

・「我が社が持っている経営資源は、競合はまねできない、あるいは競合は持っていない」と答えた企業の売上高増加率 35.0%

・「我が社で持っている経営資源は競合も持っている」と答えた企業の売上高増加率 34.0%

調査対象企業の4分の3が持っている経営資源は競合も持っています。つまり調査対象の75%の企業では競合とコア技術は同じです。

そうであっても、売上高増加率は34%になっています。これは「我が社が持っている経営資源は、競合はまねできない、あるいは競合は保有していない」と答えた企業の34%とあまり変わりません。

つまり売上高増にコア技術自体の希少性は絶対条件でないということです。

先の企業が「お客様からウチの方が良いと言われた」要因は、外観の仕上げ水準です。これは提示された仕様で強くは求められていませんでした。

機能面の仕様では設置済の他企業製の設備と同じです。

そして、必要以上の仕様にしてもお客様は評価の対象ともしません。先の企業で扱っている商品(設備)では。機能面だけでは差別化はやりにくいということです。

お客様は、設備全体を丁寧に仕上げた点を評価してくれました。これはいままで気付かなかったことです。製造設備の「見た目」という価値を提供できました。今回、そのお客様も設備の見た目がイイことによるメリットに気付いたようです。

「設置済みの他企業製を入れ替えるときは、先の企業にお願いしたい」とはお客様現場キーパーソンの言葉です。将来の受注を獲得できました。

設備設計と製造だけでは、勝負の論点は仕様です。競合と同じコア技術単品での戦いとも言えます。そこに、お客様の現場における見た目の仕上げという価値を加えました。

コア技術+他の要因。

要点は「組み合わせ」です。コア技術それ自体は競合と同じでも、他の何かと組み合わせれば、独自性が生まれます。差別化ができます。

鼻先ちょっとの差で十分です。全てはお客様が決めてくれます。

設備設計・製造+お客様の要望に応える仕上げ。

これが、先の企業の新たな羅針盤となりました。

製造業は製販一体で受注を獲りに行きます。獲りに行く要点はお客様の要望です。外の活動で知った要望事項を実現できるように内を変えます。

先の企業では「お客様に認めてもらった仕上げ」を一層、高度化して提供したいと経営者は考えました。仕上げを重視する姿勢は先代からの流れです。こだわりが付加価値額の積み上げに繋がりました。

しかし、それを一層、高度化しようとすると下記の問題がありました。

・仕上げに価値があることを認識していなかったので、これまで仕上げは属人的だった。

・今のまま、価値を生み出す仕上げに工数をかけるとLTが長くなる。

そこで現場では3つの取り組みに取り掛かりました。

・仕上げ工程を独立した工程として標準化する。

・レイアウトを変更して主要工程の移動距離を短くする。

・新たに日程計画を導入する。

LT分析からスタートさせて、日程計画導入までの手順に従ったPJです。現場キーパーソンはシングル段取化の重要性も知って、それを応用していました。

プロジェクトに着手したのは、今年に入ってからです。先の現場では、10ヶ月間ほどの活動で上記3つをほぼ定着させました。指示導線が見事に機能する現場です。

トップダウンの指示を受けた工場長が現場キーパーソンを仕切り、作業者を指導しました。30人規模の現場です。工場長をPJリーダーとしたPJチームでの議論がドンドン進むのを感じてきました。

・打ち合わせの結果は議事録で社長へ報告する。

・議事録で決めた事を必ずやり切る。

・忙しいことを理由にできなかったとは絶対に言わない。

・だからお互いに協力し合う。

工場長は、お作法として説明したPJを成功させる要点を愚直に実践してくれました。

業務遂行能力が高い従業員が揃っているわけではありません。中小現場です。経営資源に制約があるのはどこも同じです。

その代わりに、先の経営者に率いられた現場でのベクトルの揃い方は見事だと感じます。この「見事」と感じさせてくれる現場は、ご支援先でに多くはないですが数社あります。

全てに長けている従業員は中小にいません。もしいたら、大手で活躍するか、あるいは自立して自分で商売をやっているでしょう。構成メンバーの能力に凸凹があることが前提のチームで最高のパフォーマンスを発揮させるのが中小製造経営者の仕事です。

能力の凸凹は相互補完すればいいのです。

多能工化や多台持ち、相互連携、個力に加えてチーム力の強化、こうした思考回路を従業員、一人ひとりへ埋め込みます。

経営者は、内の業務や作業は現場に任せますが、従業員、一人ひとりの仕事ぶりには目配せしなければなりません。50人以下なら一昔前の小中学校クラスの規模です。

「半年に一回、一人ひとりと膝を詰めて話をしています。」

先の経営者の言です。仕組みづくりの要点を理解して実践しています。

仕組みづくり=お作法+指示導線=ルールをつくる+ルールを守らせる。経営者の強力なトップダウンがなければ、伝える、守らせるはできないのです。

移動累計が右肩上がりを継続できている、短期で仕組みを作り上げる現場に共通していることがあります。トップや幹部が従業員、一人ひとりにしっかり目配せできています。トップや幹部に気に掛けられて頑張らない従業員はいません。

こうして、今、工程管理担当者は日程計画で現場を仕切れるようになりました。こうなれば、「設備設計・製造+お客様の要望に応える仕上げ(コア技術+その他要因)」を前面に押し出したトップ営業にも力が入ります。

・お客様から要望されているからやるのだ。

PJの目的がはっきりしています。外の声が全てです。現場は外の声は知りません。経営者や幹部は外の声を伝えます。志ある従業員は外の声を気にしてくれます。人材の力を引き出すためにも、お客様の声を現場に知ってもらうのです。

このPJで人時生産性5,000円台維持モードを狙います。これは経営者が願う利益アップ給料アップの目標です。工場長、現場キーパーソンと一緒になって考える目標になっています。

こうして経営者の思考回路が浸透するのです。経営者は外での社長業に専念できます。

単品ではなく、組み合わせで価値を創出します。

競合が持っていない、実現できないコア技術を手にできると嬉しいのですが、無いものねだりをしてもしかたがありません。

競合も持っていてもイイのです。組み合わせで考えます。そうして、競合が気付いていない、場合によってはお客様も気付いていない価値を創出します。

景気が悪いから売上が戻らないのではなく、魅力的な商品がないから売上が戻らないという思考回路になれば、生き残るためのロードマップの立て方も見えてきます。

魅力的か魅力的でないかは、お客様が決めることです。社内で議論している暇があったら、さっさとお客様に教えてもらいます。経営者の足は、自然と外へ向くはずです。

お客様の声が全てです。お客様の声に従って、現場を変えます。変える必然性がはっきりするので、ベクトルが揃えやすいです。

ただ、指示導線を機能させるトップダウンがもっと大事です。見事な指示導線の裏側には従業員一人ひとりに対する経営者による配慮があります。製販一体も、勝手に製販一体になるのではなく、仕掛けがあるからそうなるのです。

多く経営者からこうしたことを逆に学ばせていただいています。

貴社はどんなコア技術で差別化を図り、お客様に選ばれようと目論んでいますか?

次は貴社が挑戦する番です!

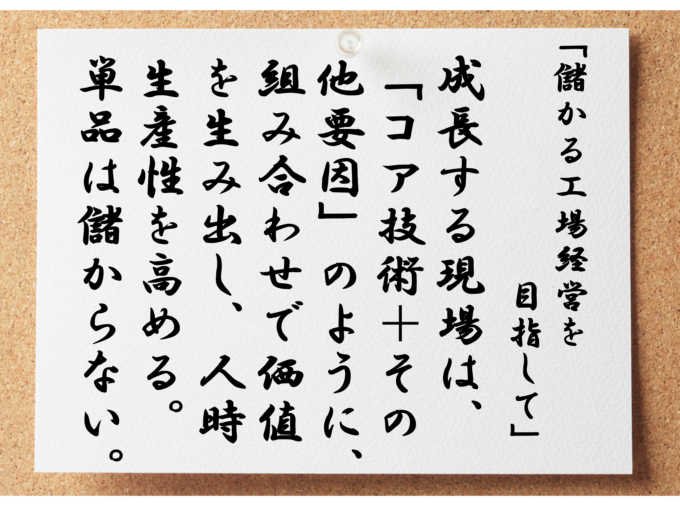

成長する現場は、コア技術+その他要因の組み合わせで価値を生み出し人時生産性を高める

衰退する現場は、単品で戦おうとするのでアイミツ、価格競争で商売ジリ貧になる