「生産性ロードマップ戦略」—儲かる工場経営を目指して—第407話 多能工化のための多能工化になっていないか?

「多能工化のための多能工化はダメだと説いています。」

60人規模板金メーカー経営者の言葉です。

数年前、外部の力を借りて、生産性向上活動に取り組んだことがあります。ただし、上手くいきませんでした。途中で取り組みが雲散霧消です。

なぜ、そうなってしまったのか?

この失敗体験も踏まえて、今回、新たな生産性向上活動で、リベンジしようと経営者は考えています。

人時生産性向上のカギは工程管理にあるとの結論から、具体的な現場改革に着手しました。プロジェクトが、軌道に乗りつつあります。そして、現場へ働きかける段階へ至りました。

人時生産性向上プロジェクトは、現場改革、意識改革、構造改革、ビフォーアフターです。変えることに他なりません。変えるためには、作業者1人ひとりからの協力が不可欠です。

プロジェクトメンバーと作業者1人ひとりとのコミュニケーションを強化します。そのためには共通の目標が必要です。

プロジェクトメンバーは多能工化を選択しました。

そして、経営者の頭には、前回の経験が浮かんできたようです。

メンバーへ釘を刺しました。冒頭の言葉です。

中小製造経営者の人時生産性を高める戦略は明らかです。

・付加価値額の積み上げ

「削減の時代」から「積み上げの時代」へ。経営者は、分母ではなく、分子に焦点を当てるのです。黙っていては、お客様から電話が掛かってこなくなりました。加えて、中小現場は少数精鋭です。必然的にそうした戦略になります。

中小現場は少数精鋭です。経営資源に制約があります。「従業員の多能工化」は積み上げを増やす手段のひとつです。

・見積もり担当者が日程計画も立てられる。

・マシニング担当者はNC旋盤も操れる。

こうした現場の柔軟性は高いです。従業員同士で補完し合う雰囲気が生まれます。応受援性の高いチームは、どんな事態になっても付加価値額を積み上げられるのです。従業員は仲間同士で見合いながら仕事をします。

多能工化は製販一体の職場に変えてくれるのです。

このように多能工化の重要性は論を俟ちませんが、その重要性を理解しつつも、多能工化の取り組みが継続できていない現場も少なくないです。

現在、支援中の30人規模、ある切削加工企業での話です。

これまでやってきた取り組みを振り返りました。特に重要と考える取り組みは?との問いに現場キーパーソンは、次のように答えてくれました。

「作業者への教育です。」

作業者は、定期的に上司と面談して評価されます。そうした仕組みがある現場です。しかし、問題があるというのです。

「作業者からスキルアップの希望が出ても、具体的な指導に繋がらず、そのうちうやむやになっています。」

少数精鋭の現場では、指導役のベテラン従業員も多忙です。それだけに、指導と教育の計画立案が欠かせません。指導と教育は、片手間ではできないのです。

「指導と教育の計画」に経営者の意志を込め、業務として組み込む雰囲気を醸成します。

これがないと、指導と教育が業務として組み込まれず、いつのまにかなくなるのです。

こうした事例を紹介した後、先の現場では「指導と教育の計画」を立てました。

多能工化に限らず、どんなPJや業務でもそうですが、経営者は立案した計画をやり切らなければなりません。計画を立てたけれども、その後、放置する事態は絶対に避けたいのです。

放置していると、「計画はやり切らなくても構わない」ということを従業員に教えていることになるからです。

そうは言っても、状況により計画が継続できなくなることもあります。そうした場合、「〇○の事情でこの計画は一旦やめる」と宣言するのです。

黙ってうやむやにすることは避けます。経営者は常に意志を明示したいのです。計画をやり切るとは、設定された目標をクリアすることではありません。

設定された目標をクリアできればそれに越したことはないですが、そうならないことも、しばしばです。取り組みを中止せざるを得なくなったら、そう宣言します。これでイイのです。

示しをつけることが大事です。

多能工化では作業者1人ひとりに目標が設定されます。

例えば、設備Aの担当者の目標は設備Bと設備Cの操作をできるようにすることです。半年計画で設備Bと設備Cを指導します。

半年後、目標通りになれば万歳!となりますが、設備Bはできたけど、設備Cはダメだったということもあるのです。こうした状況に直面したときのその従業員への評価はどうなるか?

・目標を達成できなかったからダメ。

・設備Aに加えて、設備Bは操作できるようになったのはヨカッタ。

多能工化での評価は後者です。多能工化は従業員の能力を引き出すひとつのきっかけにすぎません。多能工化では、説得してやらせるという選択肢はないのです。

事情を伝え、協力を仰ぎ、眠っている能力を引き出します。経営者が、多能工化でできることは、そのきっかけを提供するまでです。

従業員が秘めている能力は一律ではありません。高低や多寡があります。それを忘れ、設定された目標を全て達成することに力点を置いてしまうと、多能化のための多能工化になってしまうことがあるのです。

他人のやる気をコントロールできません。そして、多能工化は従業員の自主性次第です。したがって、目標に達しなくても、それが、その従業員から引き出せた能力ややる気の水準となるのです。それ以上も以下もありません。

そこで、人に依存しない手段も考えるのです。多能工化とは違った手段もあります。積み上げ手段は、まだまだあるのです。

「我が社視点」で、新たな付加価値額を積み上げようと検討する際、次のように考えます。

①まずは、上手く造るやり方に変える

②そして、造りやすい仕様に変える

まずは、現在の製品仕様をそのままで考えます。

手順計画で設定した工程や作業項目、工数計画で設定した人員配置や工数分配を変えて、LTを短縮など、積み上げに取り組むのです。

その後、現在の製品仕様を変えることも考えます。

製品仕様はお客様から提示されたものなのに、我が社の都合で変えられるのか?という疑問も浮かびますが、双方にメリットがあれば、お客様は耳を傾けてくれます。下請け型のモデルであってもそうです。具体的には、お客様へのVA・VE提案などです。

自動車部品工場時代、工場からお客様の自動車メーカーへ、そうした提案をしたことがあります。お客様から指定された仕様に対して、機能を維持したまま、造りやすい仕様に変更することを提案するのです。

公差や表面粗さの変更、形状そのものの変更を提案します。簡単なことではありません。機能を維持することも証明しなければならないからです。試作と品質テストを繰り返します。

ただし、成果があるとなれば、やらない手はないはずです。

月産10万個の部品製造ラインを仮定します。

造りやすい形状へ変更したお陰で、切削時間が5s/個、短縮されたとします。月産10万個なら、1か月当たり50万sの加工時間が生み出されるのです。

24時間、目一杯生産している製造ラインでは、5日ほど空きが生み出されます。そこに新たな仕事をぶち込んで「詰めて、空けて、取り込む」の完成です。

お客様には1個当たりX円のコスト削減になるとの提案をした上で、半分のx/2円をお客様に還元します。これで双方ウィンウィンです。

「我が社視点」で、新たな付加価値額を積み上げようと検討する際、

①まずは、上手く造るやり方に変える

②そして、造りやすい仕様に変える

このように考えることをお作法とします。積み上げのための「我が社目線」のお作法です。右腕役と現場キーパーソンが同じ思考回路を持っているとアイデアも出やすくなります。

自動車部品工場時代、②のアイデアは、現場の主任、係長からもたらされていました。そして、それをお客様へ提案するのはスタッフの仕事だったわけです。

支援先の設備メーカーで、「お客様先で現合をやりやすくするために、形状変更を考えよう。」とのアイデアが出ました。しかし、実務が遅々として進みません。

なぜか?

手間ひまが掛かるので担当者の腰が引けています。つまるところ「めんどうくさい」のです。少数精鋭の中小現場ではしょうがないかもしれません。しかし、往々にして「めんどうくさい」ことにこそ、価値があるものです。

だから一人ではやりません。製販一体でやります。1人でやろうとするから「めんどうくさい」という思考になります。経営者が日頃、現場へ示して言動や姿勢が問われる場面です。

「先生、多能工化は大切ですが、こればかりに依存していてもリスクがありますね。」

先の経営者が、ふとこんな言葉を発しました。

これもまた、中小製造現場で直面している問題を言い当てています。

指導や教育をしても、その後に会社を辞めていく従業員がいるようです。これでは時間とお金を人材へ投資しても回収できません。困ったことになります。

従業員を定着させる仕掛けづくりも大切です。我が社の魅力を知ってもらうしかありません。「地元で貢献する魅力ある企業」。ロードマップで設定したいゴールのひとつです。

多能工化を活かすには、それ相応の環境整備も必要であると言えます。

次は貴社が挑戦する番です!

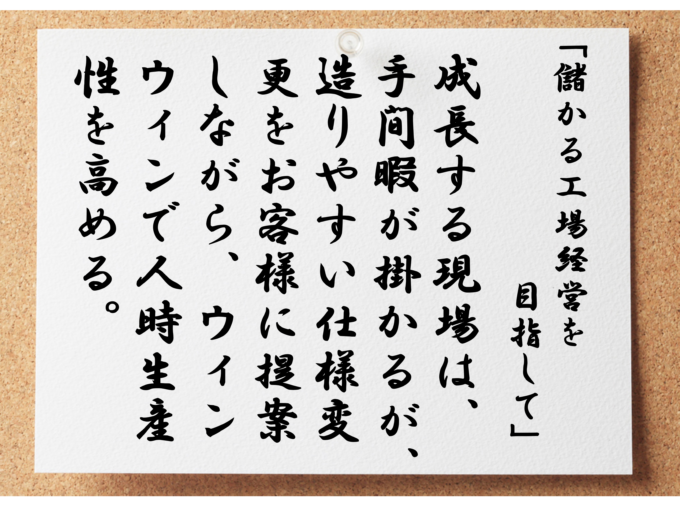

成長する現場は、造りやすい変更をお客様に提案しウィンウィンで人時生産性を高める

衰退する現場は、面倒は避け多忙な状況に身を任せるだけなので人時生産性は高まらない