「生産性ロードマップ戦略」—儲かる工場経営を目指して—第408話 棚卸資産と収益構造との関連を理解できているか?

「先生、棚卸資産を管理したいと考えています。」

先日、個別相談をいただいた50人規模産業設備メーカー経営者の言葉です。

事業を成長させる具体策を検討しています。

事業を成長させれば、場内の物流が増えますが、今の工場スペースのままで物流を増やすことが前提であると考えている経営者です。

どこまで物流を増やせるか?

まずはスペース上の検討をします。

そして、並行して棚卸資産の検討です。

棚卸資産増減が運転資金や営業利益へどの程度の影響を及ぼすか?

先の経営者は原材料購入とその在庫の管理方法もブラシュアップさせたいと考えています。事業を成長させるために棚卸資産は増やして確保するつもりです。

そこでは管理が肝要となります。

冒頭の言葉です。

人時生産性向上とセットで棚卸資産管理を進める要点は?

ここがご相談の論点です。

製造業の収益構造は固定費VS付加価値額、人や設備へ投資した分のお金(固定費)を効率よく回収したいのです。そして、回収するために必要になってくるのが運転資金です。

棚卸資産はその一部を構成しています。

そうであるなら、棚卸資産は管理されなければなりません。

棚卸資産が小さくなれば運転資金も圧縮されるので好ましいのですが、少なすぎても困ります。販売の機会損失があるからです。

多品種少量で機会損失を避けたければ、原材料や仕掛品(中間製品)、完成品を多めに持ちたくなります。

多品種少量生産を標榜している現場は必然的に機能別レイアウトです。効率を追う製品別レイアウトとはコンセプトが違います。工程間の同期は二の次です。仕掛品は多くなります。

現場の柔軟性と仕掛品数量は相関するのです。

「眠ったお金」という一面だけを見ていると在庫の存在は悪となりますが、在庫にも役割があります。リードタイム短縮や生産性向上における在庫の役割は小さくありません。

在庫はその存在自体が悪いのではなく、在庫を管理しないことが悪いのです。すくなくとも成り行きは避けます。

多品種少量化が進んで仕掛増傾向を止められないとしても、それを数値で把握している経営者とそうでない経営者とでは姿勢が変わるからです。

人は数値で見せられると考えたくなります。客観的な比較ができるからです。考えるとは比べることです。

「多品種少量」と「リードタイム短縮、生産性向上」を両立させる在庫ゼロ具体策があるならこれに越したことはありません。

全ての受注品を先入れ先出しの日程計画で対応できれば、仕掛品や完成品を最小化できます。しかし、そうであっても在庫ゼロはあり得ません。

リードタイム短縮や生産性向上のためには棚卸資産も大いに活用するのです。

事業規模が5億、10億、20億と大きくなるにしたがって、経営者は棚卸資産も把握し認識を深める必要があります。運転資金と営業利益に影響を及ぼすのが棚卸資産です。

製造業の収益構造は、卸業や小売業のそれと比べてちょっと分かりにくいです。棚卸資産が多重構造になっています。

卸業や小売業は、物品を仕入れ、それを販売して売上を立てます。

①商品仕入→販売:仕入れて販売する間に商品在庫が存在

棚卸資産の対象は仕入れた商品です。

一方、製造業は、原材料を仕入れ、それを使って製造し、販売して売上を立てます。製造が加わっています。

①原材料仕入→製造:原材料を購入して製造着手する間に材料在庫が存在

②製造着手→製造完了:製造着手して完了する間に仕掛品在庫が存在

③製造完了→販売:製造完了して販売する間に完成品(商品)在庫が存在

棚卸資産の対象は原材料、仕掛品、完成品(製造した商品)です。

製造業では原材料と仕掛品の在庫、2つの在庫が加わっているのです。それだけ棚卸資産が多重になっています。

その結果、損益計算書では売上原価の他に、製造原価、製造費用が加わるのです。

多重構造になっています。この多重構造が製造業の収益構造を分かりにくくしている原因です。しかし、一旦理解できると、製造業の事業構造が見えてきます。理解に努めたいです。

こうした多重構造を知らなくても事業はできます。新規顧客開拓や新商品開発、既存深掘りをドンドンやれば付加価値額は積み上がるのです。

棚卸資産管理の細かいことにこだわっているくらいなら、少々の無駄は気にせず、積み上げに精を出した方が、儲ける機会を増やせます。実際、そうでしょう。

ただ、このような製造業に特有の収益構造を知っていれば、「効率よく造る」知恵も生まれ易くなります。運転資金にも関連することなのです。

事業規模を5億、10億、20億事業と成長させたい経営者なら、こうした知識も使い、納得感の高い意思決定をできるようになっておくほうがお得です。

製造業の収益構造では、完成品(商品)に加えて、原材料と仕掛品の在庫増減も配慮しなければなりません。仕入れに加えて、加工という手段で価値を加える業種だからです。

現物を扱えば、モノは三変化します。原価管理でも、売れたモノの現価(売上原価)と製造したモノ(製造原価)の2種類が必要になるのです。

それ故、棚卸資産減では営業利益減、棚卸資産増では営業利益増という構造になります。なかなか理解が進まないところです。

先日、ご支援先のある経営者と次期目標値を打ち合わせていたとき、棚卸増減と営業利益増減の関係が話題に上がりました。

そういうものだ、という理解でイイのですが、その経営者は肌感覚的に理解したいと思いから、「棚卸資産が減るとは・・・・なので、その分、費用が増となると考えておきます。」と語っていました。

私達は会計の専門家でもなんでもありません。理屈はそこそこでも構わないので、考え方を実務で使えれば十分です。知識を記憶に定着させるやり方はいろいろあります。

要は、その知識を実学として使うことです。棚卸資産管理の思考を稼ぐのに活かします。

私たちの専門は製造で稼ぐことです。

例えば、棚卸資産管理の思考が現場へ定着すると、月一の棚卸も定着します。

棚卸をやるのは年度決算のためだけではありません。物流が増えても在庫管理をスマートにやりたいからです。

月末時点での原材料棚卸が定着すれば、毎月の実質材料費を計算できるようになります。

・材料費(使用した材料の費用)=月初材料在庫+その月の材料購入費-月末材料在庫

この数値を把握できれば、右腕役や現場キーパーソンとの月一実践会で現場実績ベース固変収益推移を明らかにできます。毎月の固定費VS付加価値額が分かるのです。

現場実績ベースの人時生産性は右腕役が気にする指標となります。棚卸資産管理の知識は実学なので、このように使えるのです。

先の経営者は、デカップリングポイントにおける中間製品の充実を考えています。

お客様からの要望にしたがって多品種少量に対応するは大事ですが、これだけやっていても儲かりにくいのです。

そこで、製造業の王道であるマスカスタマイゼーションとがっぷり四つになって新たな事業モデルを探ろうとしています。棚卸資産の知識を深めます。

人時生産性向上の要点は分子の積み上げです。

議論を重ねるうちに、人時生産性向上とセットで棚卸資産管理を進める要点も自然と見えてきました。早速、実践です。意欲的な経営者の行動は早いです。

次は貴社の番です!

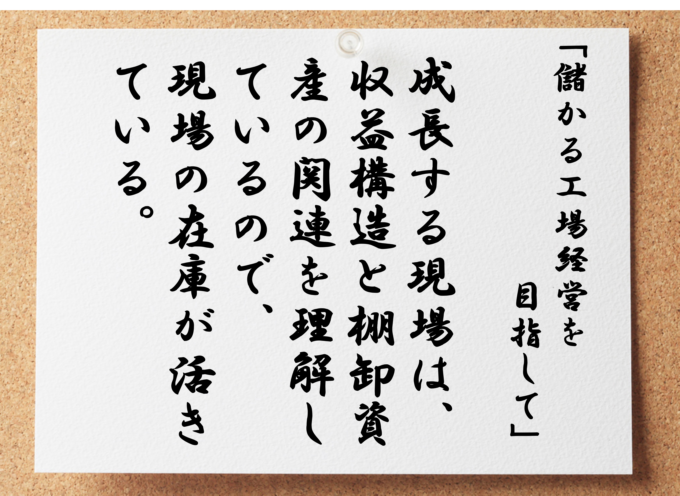

成長する現場は、収益構造と棚卸資産の関連を理解しているので現場の在庫が活きている

衰退する現場は、納期さえ守ればそれで十分なのでそもそも在庫を管理する意識がない