「生産性ロードマップ戦略」—儲かる工場経営を目指して—第432話 正味作業時間を増やす具体策を実践しているか?

「余力がある作業者にお願いをしました。」

現在、実践会を推進しているプロジェクトリーダーの言葉です。

収益が水面下に陥って数年の樹脂製部品メーカーです。経営者は新たな仕事を獲得するために外で奮闘しています。

一方、現場での課題は、経営者が工場にいなくても自主的に回せる仕組みを作ることです。今のやり方では、外にいる経営者へ現場の状況を正しく報告できません。

正しい報告を受けられなければ、経営者は「外」で正しい指示を現場へ出せないのです。

現場数値化を通じて、人時生産性を高める論点が見えてきました。ボトルネック工程へ投入できる工数に制約があるのです。少数精鋭の現場なので、やることは決まっています。

冒頭の言葉です。

人時生産性向上現場方針のひとつは「正味作業時間を増やす」です。分母を一定のまま、付加価値を生み出す「加工」の作業時間を増やせば、分子を積み上げた分、生産性は高まります。

そして、分母一定で、正味作業時間を増やすには作業者の協力が必要です。作業者の持ち時間を目一杯活用してもらいます。

就業時間8時間のうち昼休みや休憩時間、間接業務が2時間占めている現場では作業者の負荷時間は6時間です。

やろうと思えば、この6時間を、全て、付加価値額を生み出す時間に使えます。作業者の負荷時間とは、付加価値額を積み上げることが可能な持ち時間のことです。

作業者が、自分の持ち時間を目一杯活用しようという意識は、作業者1人ひとりの頭の中にあるものです。作業指示は上司から出されますが、その作業指示を受けて、よりよい結果を出そうとする姿勢は作業者の意識に左右されます。

したがって、経営者からの厳密なトップダウンを通じて、そうした意識を醸成する環境を整えるのです。作業者1人ひとりが、指示された仕事のプラスアルファをこなしてくれると、周囲の仲間と一緒に、積み上げの思考回路が埋め込まれていきます。

・手順を見直して、少しでもLTを短く、出来高を多くできるようにしよう。

・仲間の作業が遅れていたら、手助けしてチームの出来高は遵守しよう。

・作業の確実性を高めながら、スピード上げる訓練をしよう。

・若手に段取りのやり方を教えて、不稼働時間を減らそう。

・翌日の作業を直ぐに立ち上げられるように本日の作業を終えよう。

などなど、作業者1人ひとりが持ち時間を目一杯活用して、こうした言動をすれば、積み上げる姿勢が自然と身に着きます。こうした環境に身を置いた若手はそれが普通の考え方となるのです。

意識形成は環境で左右されます。「氏」も大事ですが、「育ち」でも変えられるのです。

以前、ご支援した現場のある係長が次のようなことを言っていました。

「生産性を高めるには、作業者1人ひとりのモチベーション次第です。」

正味作業時間は結局、作業者1人ひとりの働きぶりで決まります。作業者の意識に働きかけることが大事です。

作業者の意識に加えて、大事なのは、生産体制です。正味作業時間を増やせる生産体制を構築します。多台持ちと多工程持ちです。

●多台持ちでは、作業者は同一工程の設備を複数台オペレーションします。

プレス機の2台持ち、鋳造機の3台持ち、射出成型機の4台持ちなど。正味作業時間を増やして生産性を高めるのが目的です。

プレス機の1人1台持ちを仮定します。そして、そのプレス機の正味作業時間が5時間とします。作業者1人で5時間の正味作業時間です。

ここで、1人3台持ちを実施したとします。1台持ちに比べて、プレス機1台当たり正味作業時間が減るのはしかたがありません。設備の動きが重なり、オペレーションが干渉することもあるからです。

その結果、正味作業時間が次のようになったとします。

1号機は3時間、2号機は2時間、3号機は2時間。

この場合、1号機から3号機、それぞれの1台当たり正味作業時間は1台持ちのときの5時間より減っています。

一方で正味作業時間の合計は7時間です。1台持ちのときより、合計で2時間多くなっています。その時間を生み出したのは、多台持ちをやった作業者です。

3台で7時間なので設備の生産性は低下しています。しかし、作業者の生産性は向上しています。将来投資である設備費と人件費を把握している経営者ならこれでもいいと考えるのです。

●多工程持ちでは、作業者は複数工程の作業をオペレーションします。

作業者1人が生み出す正味作業時間をふやせるの、多台持ちと同じような理屈です。ただし、もっと大きな効果があります。応受援性や相互補完性を高められることです。

少数精鋭の現場で多品種少量に対応しようとすると柔軟性が求められます。

「私はこの作業しかできません。」という作業者しかいない現場の工程管理担当者は大変です。人的制約がありすぎて安定した日程計画を立てるのに苦労します。

多工程持ちができるメンバーで構成されたチームがあれば、工程管理担当者は心強いのです。これは正味作業時間を増やすことに貢献します。

●人時生産性向上5大作戦のひとつはボトルネックです。

ボトルネックを認識して、対応します。詳細はセミナーやご支援でお伝えしいていますが、ボトルネックは止めないことです。止める要因を除去します。設備故障、段取り、手待ち、人手不足などなどの要因を取り除きます。

そうやって、ボトルネック工程の正味作業時間を増やすのです。本質的に、やっていることは、先の多台持ち、多工程持ちと変わりません。正味作業委時間を増やすのです。

ボトルネックの原因が人手不足に起因しているなら、全社を見渡して、余力がある作業者に協力をしてもらい、ボトルネック工程にその人を投入します。

ボトルネック工程の問題は、現場だけでなく、全社で解決すればいいのです。作業者には多能工化が求められますが、現場の意識も揃っているなら対応は可能です。

確認は小さく、対応は大きく。

これは、生産性向上の要点のひとつです。

「ボトルネック工程に他職場の作業者を投入するという視点はありませんでした。」

先のプロジェクトリーダーの言葉です。確認は小さく、対応は大きく。戦略的な手段は全社を対象に考えます。

そして、工場経営の本質は他人の力を借りて経営者の想いを実現することにあるので、その「他人」の協力を得られる環境を整備しておかなければならないのです。

製造業では4階層指示導線で横のつながりを醸成します。

幸い、先の企業は経営者の意志や意図が現場に浸透しているようです。土壌があるので、それを活かせます。余力管理の結果に基づいて、作業者に声をかけ始めました。

貴社が挑戦する番です!

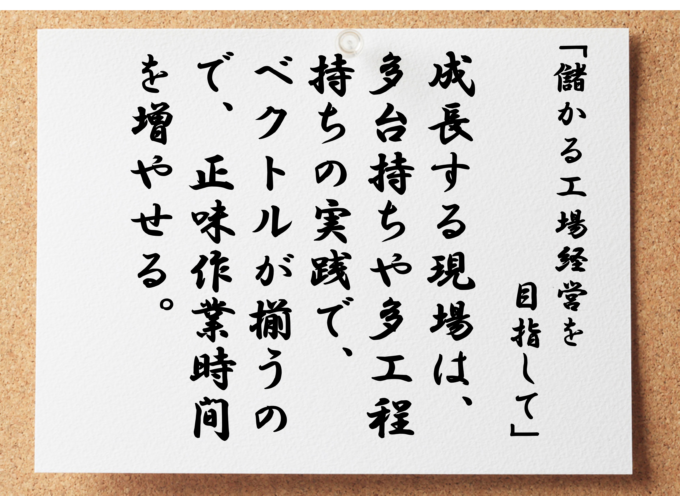

成長する現場は、現場が多能工化でベクトルがそろっているから正味作業時間を増やせる

衰退する現場は、現場の多台持ちや多能工化が進まないので正味作業時間を増やせない