「生産性ロードマップ戦略」—儲かる工場経営を目指して—第433話 経営指標の何を見て意思決定をしているか?

「変化に注目しています。」

複数年のご支援をしている経営者の言葉です。

その経営者が経営者仲間と話をしているとき、経営判断に必要な数値や図表が話題にあがったようです。数値や図表を活用する観点について、その経営者が語ったのが冒頭の言葉です。

経営指標では、数値ひとつひとつの精度が重要なのは当然ですが、それよりも大事なことがあります。時間軸上でのビフォー、アフターの把握です。

時間と共にその数値は増えたか、減ったか、あるいは横ばいか。経営判断で活用されるのは数値の増減、変化です。

先の経営者は、そのことを説明してくれました。的を射ています。経営者が数値を活かすときの正しい姿勢です。そして、この姿勢は、管理コストにも良い影響を及ぼします。

数値を活用しない工場経営は羅針盤のない航海と同じです。経営者は将来を見通せないので、不安を感じます。経営指標の重要性は論を俟ちません。

そして、その経営指標には階層があります。

最重要指標は利益です。営業利益、経常利益、税引き前純利益。水面上を維持することが経営者の使命です。持続的な競争優位を確立するには継続的な投資が必要であり、その原資は利益から生み出されるからです。

この最重要指標に影響を及ぼすのが、固定費と付加価値額です。製造業の収益構造は固定費VS付加価値額。経営者は固定費を付加価値額で回収します。売上高や費用の規模を把握することが大事です。

固定費は経営者が決めますが、付加価値額は現場で積み上げます。従業員の協力なしには付加価値額は積み上がらないのです。そうであるなら、現場の働きぶりを教えてあげて、チーム力を発揮する環境を整備する必要があります。

お客様から要望された納期を守るだけでは儲からなくなりました。我が社が儲かるための人時生産性、リードタイム、サイクルタイム、良品率、稼働率・・・・・。

特に付加価値額の積み上げ方が問われます。

人時生産性はタイムマネジメンに焦点を当てた指標のひとつです。現場の働きぶりを教えてあげる指標です。

儲かる工場経営の経営指標は階層構造をしています。

1.最重要指標「利益」

2.製造業収益構造「固定VS付加価値額」・・・経営者層視点

3.現場働きぶり「タイムマネジメント」・・・現場視点

利益を出すために、経営者は、経営者層の視点と現場の視点、2つの視点に立った指標を活用ていします。これらが良い方向へ行けば、利益が出やすくなると判断するのです。

12ヶ月移動累計や3ヶ月移動累計、製造ロット別人時生産性、商品別リードタイムやサイクルタイムなどなど、我が社に合った指標を定義します。

そして、その指標を儲かる工場経営に活かすのです。

1階層目の指標は他の2階層の指標(経営者層視点と現場視点の指標)と性質が違います。徹底的に精度が問われる指標です。利益は外部へ報告義務化があります。間違いは許されません。それだけ精度が問われます。税理士などの専門家へお願いしている経営者も多いです。

一方、2階層目と3階層目の指標の役割は内部にしかありません。外部に報告する義務はないのです。だから、現場で使いやすいように我が社で勝手に定義します。

変動費も簡便に材料費と外注費の2つと定義しても問題ありません。製品1個当たりのコストを簡便に出せるものに絞るのです。簡便にすれば、現場でも使えます。

例えば、昨今の負担増で、運賃も変動費として扱いたいと考えるなら、昨年実績をベースにラフに1個当たりコストを考えるのです。2階層目と3階層目の指標のの役割は内部にしかないので、簡便さと現場での使いやすさを優先します。

1階層目の指標がゴールを示しています。そして、他の2階層の指標によって、経営者は道中の状態を把握するのです。

把握する要点が「変化」となります。

例えば、製造ロット別人時生産性の指標は、数値それ自体単独の精度はどうでもいいのです。5,000円/人時であっても、7,000円/人時であっても構いません。そもそも、数値の多寡だけで、良し悪しは分からないのです。

体温が36度と聞けば、平熱であると判断できますが、他の2階層の指標は、そうした類の数値ではありません。現場で使いやすいように我が社で勝手に定義しているからです。

そうした性質を持った指標なので、経営者が認識すべきは、時間軸上でのビフォー、アフターの把握です。比べて初めて意味を成します。

時間と共にその数値は増えたか、減ったか、あるいは横ばいか、です。

2階層目と3階層目の指標は増減を把握するのです。したがって、数値に求められる精度は、「変化」を認識できる程度で十分と言えます。

2階層目と3階層目の指標は手を抜いて数値化するのです。管理コストを低く抑えられます。

意思決定ができる程度の精度で十分です。2階層目と3階層目の指標の精度を上げることに手間暇を掛けても、儲けには、直接的に、つながりません。

少数精鋭の中小現場では、最小限の労力でデータを集計する必要があります。ラフでもいいから数値化して、まずはやってみることです。

大手と違って余力が少ない中小現場で、必要以上の管理コストをかけてデータ集計しても息切れしてしまいます。中小現場でのデータ集計は手を抜くことが大事です。

ただ、我流でやると、どこまでラフでいいのか判断できないかもしれません。外部関係者の言葉にも耳を傾け、数値変化を追いかけれ続ければ、我が社独自の見る目を養えます。外部事例が参考になるからです。

数値変化は3種類しかありません。

増加

横ばい

減少

ここに時間軸が加わります。

先月に引き続き、今月も増加

5ヶ月連続横ばい

3ヶ月連続減少

こうした変化から経営者は将来を見通すのです。そうして他社に先駆けて、先手を打ちます。数値変化に注目する理由はここにあるのです。他社に先駆けなければなりません。競合の後追いをする事業モデルは、大手でない限り儲からないからです。

事が起きてから手を打っているようでは、他社に先駆けることができません。

火事もボヤなら消火できても、家全体に火が回ったらもうだめです。来年の夏に向けた暑熱対策は、今年の冬のうちにやります。来年の夏では遅いのです。

先手を打つために、経営者は、2階層目と3階層目の指標の増減、変化を把握して、目線を将来に向けるのです。

変化の時間軸について、決まったルールはありません。弊社では、経験則的に3ヶ月を基準としています。いわゆる四半期です。

3ヶ月連続、指標が悪化したら、その指標に影響を及ぼしている市場や外部環境において、悪化方向トレンドが形成されつつあるかもしれないと考えます。

そこで、先手を打つ対処を考えるのです。

こうした思考回路は自動車部品工場時代に鍛えられました。品質が収益に大きく影響を及ぼす事業だったからです。先手を打たざるを得ませんでした。

規模の大きな工場で、品質上の事後が起きてから手を打っていたら、少なくない損失を垂れ流しにすることになるからです。

変化から将来を見通します。見通したら、先手を打つのです。

2階層目と3階層目の指標の管理コストは最小化します。変化さえわかればラフでもイイのです。データ集計で現場の負担が増えて、生産性が落ちたのでは、本末転倒しています。

そして、経営判断では、経営者は数値変化を見ています。したがって、経営判断する以上の精度はいりません。ラフでもイイので、まずは指標の数値化を図り、変化を追いかけます。各種指標の数値変化から我が社のトレンドが見えてくるのです。

外部の意見にも耳を傾けなら、我が社に最適なやり方を探ります。我流にだけは陥らないようにしたいです。他社事例は参考になります。

ご支援先の経営者へ、こうしたことをお伝えしていますが、あとは、経営者が右腕役や現場キーパーソンの協力を得て、最小限の労力でデータを集計できるか次第です。実務としてやっている経営者は他社事例を活かし、しっかり判断に活かしています。やればできることです。

先の経営者の視点は常に将来を向いています。毎月、主要な経営指標を確認することで、変化に気づきやすくなりました。その経営者との会話の8割は将来、未来のことです。

見通しがあると、経営者が望む将来との差異が見えてきます。その差異を埋めるために手を打つのです。先の経営者は、すでに来年へ向けた手を現場へ指示しています。

「先手を打つために、外で必死に汗をかいている経営者に導かれている現場は右肩上がりのトレンドを造るものだ」と感じさせてくれるご支援先のひとつです。

数値は雄弁です。

数値に語らせる工場経営が、経営者に代わって他人を動かしてくれます。

次は貴社の番です!

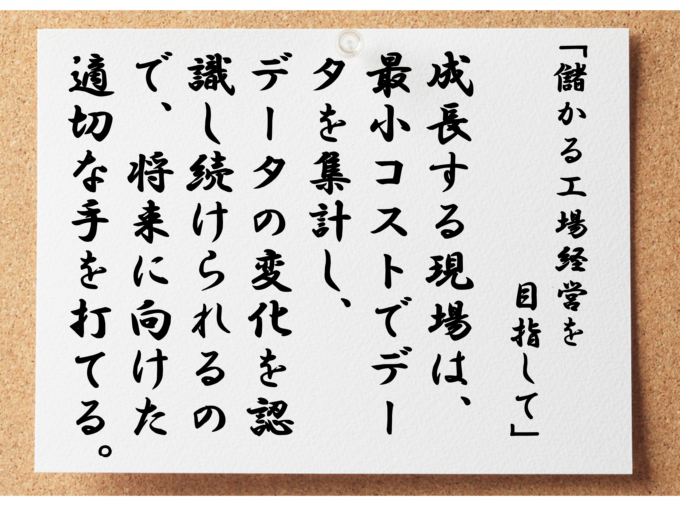

成長する現場は、最小コストで集計したデータの変化を追いかけ将来へ手を打っている

衰退する現場は、データ収集で息切れするので変化が見えず事が起きてすったもんだする