「生産性ロードマップ戦略」—儲かる工場経営を目指して—第436話 暗黙知を形式知に変える手順を指導しているか?

「ベテランのノウハウを若手に引き継ぎたいです。」

プロジェクトに着手する30人規模部品メーカーの経営者が課題を語ってくれました。

現在、収益上の問題はありません。人時生産性も概ね平均的です。ただ、懸念事項があります。受注案件をこなすのに、特定のベテランに依存した仕事にやり方になっているのです。

今は、それでもいいのですが、数年後、ベテランは引退します。今のままだと、ベテラン引退の間際になって、すったもんだしそうです。

収益上の問題がない今のうちに何か手を打ちたいと経営者は考えました。冒頭の言葉です。

多くの中小現場で直面している課題があります。

ベテラン従業員に依存しなくても現場が回る仕組みづくりです。今はいいですが、将来を見据えると、重要度が無茶苦茶上がる課題と言えます。

中小製造企業の強みは柔軟性、小回り性、機動性にあります。多品種対応、突発対応、特急対応など、大手が嫌がる業務をこなせる現場に魅力を感じたお客様が、我が社を選んでくれるのです。

現場を見学したお客様が作業者の仕事ぶりを目にして、受注を最終決断する場合がしばしばあります。お客様は我が社の現場を見て、何かを感じてくれているのです。「現場もショールーム」と言われる所以です。

柔軟性、小回り性、機動性という今の強みを維持しながら、ベテラン依存の体制を変えなければならないところに、この課題の難しさがあります。

中小製造企業の強みである柔軟性、小回り性、機動性の源泉は何か?指示導線によるトップダウンと現場の自主性です。

・現場の隅々にトップの意志や意図が短時間で正確に伝わること

・職制に言われなくても現場が自らの判断で必要なことをこなすこと

多品種生産は仕様が多様です。一定水準の標準化、規格化はできますが、案件ごとに対応しなければならないことが多いです。特注品生産に近い生産形態になります。こうした現場に求められるのは応用力です。

多品種であってもチーム力で乗り切っている現場は、下記の思考回路を持っています。

・形状、寸法、重量等に応じた暗黙知の「分類基準」があり、従来品に関して、一定水準の規格化、標準化ができている。

・受注した案件の形状、寸法、重量等を整理して、暗黙知の「分類基準」と比べる。

・比べた結果から、受注した案件の標準作業を設定し、標準工数を算出できる。

標準書がなくてもこうした思考で、多品種に対応し、暗黙知を使いこなしているのが、いわゆる「ベテラン」です。

多くのベテランは、先代、先々代のときから、特別に教えられることなく、実務を通じたトライアンドエラー、試行錯誤で仕事をさばいてきました。その結果、ベテランは、暗黙知のノウハウを構築したのです。

時間を味方につけて手にした貴重な財産と言えます。

ただ、この財産にはちょっと残念な特徴があるのです。人に教えられません。文字通りの「暗黙知」です。ベテラン自身も教えられて身につけたノウハウではありません。自身で使うことはできても、若手へ上手に伝承できるかと言うと、必ずしもそうはならないのです。

先の現場で多品種対応できているのは、暗黙知を持ったベテランのお陰です。

お客様からお願いされた案件を原則、断らない、という経営者のトップダウンを理解したベテランが、「管理する人」と「指示する人」を兼務して現場を仕切っているのです。経営者のトップダウンを実現する役割をベテランひとりが担っています。

そして、そのベテランは、受注案件に対応する的確な工程フローを設定し、必要工数を計算した上で、それに基づいて作業指示を出すこともできます。

指示導線とノウハウの両方で我が社を支えてくれているのがベテランです。

ベテランが退職するまでの年月から逆算して、手順を踏み、ベテランの仕事を若手と中堅で分担していくことになります。

ベテランに依存しなくても現場が回る仕組みづくりには体系があります。体系ですから目で見える構造があるのです。それを使います。

先の現場はゼロからのスタートです。世界最高峰のエベレストを目前にしたような気分になります。が、これから時間を味方につけて、ベテランから若手、中堅へのノウハウ移管をやればイイのです。決断した今、始めればイイだけです。

必要なのは体系(手順)と計画です。

この取り組みは多岐にわたります。そして、柱となる業務は、ベテランの暗黙知を形式知に変換することです。

暗黙知の形式知化で多く扱われるのは、「作業手順」と「作業判断基準」です。ノウハウとはこれらのことです。

そして、どちらにしても、最初にやらなければならないことがあります。ベテランへのヒアリングです。

暗黙知はベテランの頭の中にしかありません。

それを上手に引っ張り出すことからです。

ベテランの全面的な協力がなければできません。ヒアリングする方もされる方も、経営者の意志や意図を共に理解してから取り組むのです。

ヒアリングする方とされる方のベクトル揃えからやります。揃っていないのに、無理やりやっても上手くいかないのは明らかです。

そして、ベテランの頭の中を文字化、数値化、図表化するのです。

一般的に「業務」は「タスク」に分解されると言います。製造業に当てはめれば「工程」は「作業」に分解される、です。したがって、ベテランの作業手順を形式知化する初手は「工程」の設定となります。管理の単位が「工程」です。

工程の構造ができたら、工程を構成する作業の設定です。ベテランの一挙手一投足を観察します。動作に分解です。動詞単位くらいからやります。

ご支援先ではここで、動画を使います。動画撮影が手軽にできる便利な時代になりました。

そうしてできあがった工程と作業に作業判断基準を加えるのです。

ベテランが何気なくやっている作業は、大きく2つに分けられます。手順が明らかな作業とジャッジが必要な作業です。

前者は他人へ伝えられます。右見て、左見て、もう一度、右見てから、手を挙げて横断歩道を・・・・。つまり、左ではなく、右から見るのだ!!、が手順での要点です。

これなら伝えられます。

ただ、実際はここに、作業判断基準がついてくることが多いです。

最後に、もう一度右を見たとき、こちらへ向かってくる車を認識したとします。さて、この場合、その車が通過するのを待ってから渡るのか?今、一歩踏み出して渡ってしまうのか?

これにはジャッジが必要です。

暗黙知の多くは、ジャッジ、作業判断基準に含まれています。ベテランの五感、視覚、聴覚、触覚、嗅覚、味覚を工学的な観点で文字化、数値化、図表化するのです。

ここがキモとなります。

ベテランと膝を詰めながら、一つひとつ丁寧に整理します。整理していると、ジャッジにも一定の法則があることに気付くはずです。これに気付けばしめたもの。取り組みが進みます。

それ自体が我が社のノウハウなのです。

経営者は右腕役や現場キーパーソンへこうした暗黙知を形式知に変える手順を指導する必要があります。仕事のやり方に経営者の意志や意図を反映させるためです。

ここを現場任せにしてはいけません。

「1年では終わらないかもしれませんが、じっくりやりたいです。」

重要度は無茶苦茶高いですが、緊急度は低いので、着手し難い課題と言えます。しかし、ベテラン従業員抜きでも仕事をこなせるチームづくりをすることを決断した経営者の意志は固いです。しっかり、後押しをして参ります。

次は貴社が挑戦する番です!!

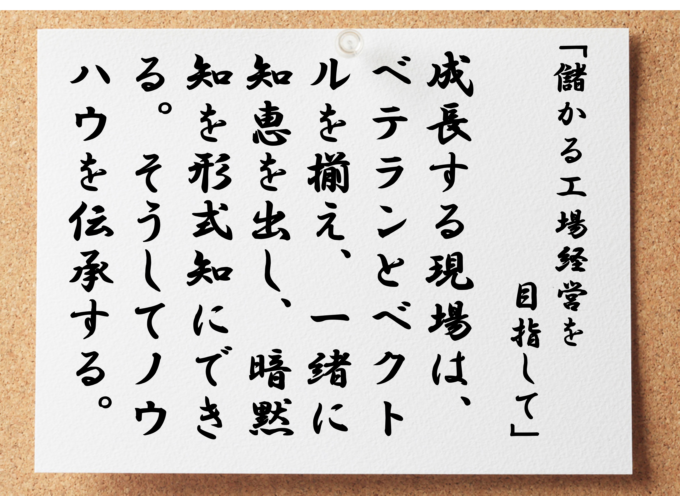

成長する現場は、ベテランとベクトルを揃え、膝をつめて知恵を出し暗黙知を形式知にする

衰退する現場は、ベテランが引退する間際になって慌てるから暗黙知はそのまま放置される