「生産性ロードマップ戦略」—儲かる工場経営を目指して—第446話 失ったら戻せない経営資源のことを教えているか?

「現場には時間の意識を持ってもらいたいです。」

今年に入ってから人時生産性向上活動に着手したプロジェクトメンバーの言葉です。

その現場では、板金加工を中心に切削加工や溶接、塗装など多様な要素技術で産業用設備を製造しています。機能別レイアウト工場です。

活動方針は「詰めて、空けて、取り込む」。

方針はイメージが湧きやすいようにします。メンバーのベクトルを揃えるためです。

方針達成の具体作戦のひとつに「日程計画」があります。

それまで、お客様の納期にだけに合わせて製造していました。しかし、それだけでは収益が横ばいです。より多くの付加価値額を積み上げるには、「我が社が儲かる納期」で製造する必要があります。

作業指示の出し方も変えなければなりません。そこでメンバーへ「作業指示では、作業者へ何を伝えるようにしたらいいですか?」と問いかけました。

すると現場キーパーソン、30代主任が意見を出してくれました。冒頭の言葉です。

業務遂行の優先度は「重要度」と「緊急度」の組み合わせで説明されることがあります。

①重要度が高くて、緊急度も高い業務

②重要度は高いが、緊急度は低い業務

③重要度は低いが、緊急度は高い業務

④重要度が低くて、緊急度も低い業務

①の業務は真っ先にやらなければなりません。製造業の場合、品質クレーム対応や労災対応などがこれです。非常時です。経営者が先頭に立って乗り切ります。

②と③は、両者のバランスが難しいです。重要度は高いけれども、緊急度が低い業務。

貴社では、②の業務として、何が浮かびますか?

緊急度が低いとは、言い換えると、「今すぐには必要ないが、将来、必要になる」です。重要度は高いので、達成難易度は高く、概ね、時間を味方に付けなければ成し得ない業務になっています。

「やっていなかった!」と気付いたときには、もう挽回できません。視点が将来に向いている業務です。経営者が優先すべき仕事になります。

一方、緊急度は高いけれど、重要度が低い業務。

貴社では、③の業務として、何が浮かびますか?

「今、バタバタしていて・・・」

ご支援先の経営者からこうした進捗報告が届くことがあります。

この報告における、経営者の立ち位置が「外」なら全く問題ありません。大いにバタバタしていただきたいです。市場に身を置けは予想困難なことが起きます。

ただ、これが「内」での話なら問題です。

経営者が、それをやらなければならないのか?経営者がわざわざ時間を割く必要があるのか?経営者の代わりにやってくれる右腕役や現場キーパーソンがいるはずです。

いなければ、そちら方が問題です。指導してそうした人材を置かなければなりません。

その場合、そうなるまで、経営者は③の業務にも関わることになります。③にも関わらなければならない経営者にとっては、②と③のバランスは難しいです。

長期の時間軸をコントロールできるのは経営者しかいません。時間軸の意識は儲かる工場経営に不可欠です。

現場に時間軸を意識させる道具があります。

日程計画です。

日程計画では、「過程」と「出来高」を決めます。このうち「過程」はリードタイムに従って設定します。日程計画の仕組みを現場へ導入する際には、現場が自らリードタイムを計算できることが必要です。

計算ができなければ、ベテランの勘と経験に頼ることになります。勘と経験だけで儲かっているなら問題はありません。ただし、人時生産性を高めたければ、そうはいきません。

貴社のリードタイム計算の仕組みはどうですか?

先の現場でも、右腕役と現場キーパーソンが、新たな日程計画を考え始めています。それまでは、「お客様の納期」に合わせた日程計画をベテランの勘と経験で立てていました。

それを「我が社が儲かる納期」に合わせた日程計画に変えるのです。日程計画の仕組みづくりは、工程管理でのお作法に従えば、上手くやれます。

経営者は目標の売上高と利益を設定しているので、目標人時生産性も明らかです。目標人時生産性を達成する日程計画を仕組みで作れるようにします。

その日程計画はデータに基づくものです。リードタイム計算から導出されます。属人的な勘や経験ではありません。

「自信を持って現場へ強く指示ができます。」とはプロジェクトメンバーの言葉です。

判断基準が曖昧な指示は、徹底されにくくなります。属人的な勘と経験ではなく、明確な判断基準のもとで定められた日程なら進捗フォローもやる気をもってやれるものです。

先の現場では、小日程計画に従って、毎朝、作業指示を出します。作業指示の出し方も大事です。メンバーから「現場には時間の意識を持ってもらいたいです。」との意見がでました。

具体的には、作業時間のことです。作業者1人ひとりに、決められた時間で作業を終わらせる意識を持ってもらいます。

これまでは、各自のペースで作業がやられていました。それでは「詰めて、空ける」ことはできません。決められた時間で作業をこなせるようになってもらいます。

それができたら、さらに高みを目指すのです。

現場での改善活動では、作業者1人ひとりをその気にさせる必要があります。右腕役や現場キーパーソンは経営者や幹部の力も借りれば、効果的にその気にさせられるかもしれません。

中小製造経営者は人・モノ・金の経営資源に制約を感じることが多いです。大手ほど潤滑にありません。ただ、時間は大手と同じだけ手にできます。その経営資源を効果的に使いたいのです。

付加価値額を積み上げる原動力は「工数」であり、その工数の出どころは、1人ひとりの作業者となります。経営者は、「工数」を現場へ投じているのです。

そして、その「工数」のクオリティーは、作業者1人ひとりが持つ「時間への意識」の影響を受けます。例えば、日程計画の時間単位の影響を受けるのです。

例えば、工番A、B,C,D、4つの工番を現場へ指示する場合です。下記のように指示を出したとします。

・日程計画の作業指示を1日単位で出す

・日程計画の作業指示を午前と午後の半日単位で出す

・日程計画の作業指示を午前の前半と後半、午後の前半と後半で出す

どの作業指示も、4つ分の工番をこなすように指示しています。成果としての人時生産性は同じになります。ただし、「時間への意識」に違いが生まれるはずです。

・時間をどんぶり勘定でとらえ、現場に、工番をさばく手順を考えさせている

・時間を一定水準精度の枠でとらえ、現場に、工番をさばく手順を考えさせない

どちらが儲かりやすい体質に変わるか?

その答えは、現場をその気にさせる観点で考えれば明らかです。「工数」のクオリティーが高くなれば、「詰めて、空ける」に繋げやすくなります。先のプロジェクトメンバーもそのことに気付きました。

そして、メンバーのひとりが、さらに、下記を語ってくれたのです。

「時間の意識も大事ですが、時刻に対する意識も高めたいです。」

このメンバーの言葉は、大いに当を得ています。

時間と時刻。

時間という経営者資源は、人・モノ・金と違って、大手と同じだけ手にできるのです。

そうであるなら効率よく活用したくなります。「詰めて、空けて、取り込む」のに欠かせないのが時間への意識です。それは、時刻を気にさせることでもあります。

時間とは、時刻と時刻の間のことです。

朝の会議の開始時刻がいいかげんな現場と、決まった時刻にピシッと始める現場では、時間への意識が当然に違います。開始時刻の遅延は参加メンバーの時間を無駄にしていることになるからです。

時間はお金と異なり、失ったら二度と戻せません。

こうした意識の有無は、経営者や幹部によるしつけ次第です。

継続的に成果を出している経営者や幹部の意思決定は早いです。すぐに動き、改善を重ね、結果を出します。

一方、「少し考えよう」と言いながら、決断を遅らせる経営者や幹部は、好機を逃しがちです。逃した好機は二度と手にできません。

大手との差別化のひとつは「速さ」です。中小製造企業の強みである柔軟性、機動性、小回り性を活かして、生き残り、成長します。

新しい生産方式の導入を検討する際でも、「考えてから」やってみようでは、何もしていないのと同じで、何も変わりません。

試して、結果を見て修正します。

このプロセスを繰り返すのです。

トライアンドエラーを繰り返します。継続的に成果を出している経営者や幹部の思考回路はこんな風です。

時間を大事にする意識を感じるのです。

経営者は3年先、5年先を見通します。ロードマップでマイルストーンのチェックをしながら儲かる事業モデルを造ります。

一方、現場は1週間や1か月先を見通します。日程計画表で進捗管理をしながら足元の付加価値額を積み上げます。

どちらも、時間軸や時間への意識によって、結果が変わるものです。

失ったら二度と戻せない経営資源が時間です。「時間への意識」を指導してください。それは、速さに繋がります。

「時刻」にも言及できるメンバーがいる先の現場なら、活動が加速し始めそうです。

次は貴社が挑戦する番です!

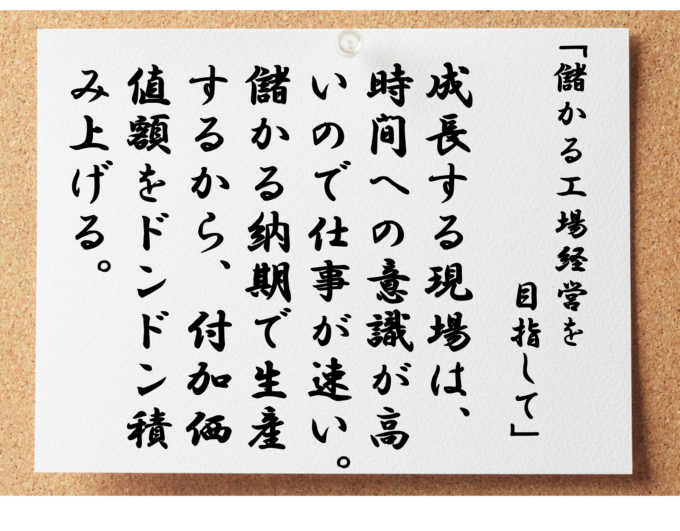

成長する現場は、時間への意識が高いので仕事が速く儲かる納期で付加価値額を積み上げる

衰退する現場は、時間への意識が低いので時間を無駄にしてもそのことに気付かない