「生産性ロードマップ戦略」—儲かる工場経営を目指して—第462話 「指示しっぱなし」が常態化していないか?

「現場へ、指示しっぱなしではダメだ」

これは、50人規模中小製造企業の人時生産性向上プロジェクトが始まる際に、製造担当役員がメンバーに向けて強く語った言葉です。

その役員は、現場を引っ張る右腕役や現場キーパーソンへ、「今」の問題点をズバリと指摘しました。このような仕事のやり方を続けていては、現場の自主性を引き出せません。

野球で言うなら、コーチがベンチから「頑張れ」と声をかけるだけで、具体的な作戦指示もフォローもしないようなものです。

多くの中小製造現場が直面している人員確保の課題は、単に「人が採れない」だけではありません。意欲的な人材を採用できても、受け入れる現場の体制が整っていなければ、その人材は早晩、離職してしまいます。

せっかく良い苗を植えても、土壌が不十分では、枯れてしまうのです。

人材確保には「確保すべき人材」と「受け入れる現場」の両輪が必要です。受け入れ側である現場の姿勢や仕事のやり方は、プロジェクトの成果にも大きな影響を与えます。

「現場へ、指示しっぱなしではダメだ」だと、製造担当役員が直球で問題点を指摘したのは、長期的には人材確保のため、短期的にはプロジェクトで成果を出すために、必ず解決しなければならない問題だったからです。

幹部はそのことに気付いていました。

なぜ、「現場へ、指示しっぱなしではダメだ」なのか?

そして、解決するにはどうすればいいのか?

●指示しっぱなしが現場に与える深刻な影響

人間の基本的欲求を表すマズローの5段階説では、上から2番目に「承認欲求」があります。SNSで「いいね」を求める心理であり、人は他人から認められることで安心し、喜びを感じる生き物です。

弊社は、「フォローと評価」の重要性を繰り返しお伝えしています。

「フォローと評価」が大事なのは、この承認欲求を満たすためです。

子供に宿題を出したら、途中で「どう?進んでいる?」と声をかけ、完了したら「よく頑張ったね」と評価して、子供を躾けるのではないでしょうか?

「フォローと評価」は、5Sの5番目、「躾」の基本のキでもあります。

そして、指示しっぱなしの現場では、次のような問題が発生するのです。

パターン1:後出しじゃんけんの責任追及

指示したことが適切に実行されていない場合、問題が表面化してから「なぜやっていなかったのか?」と責める状況です。途中のサポートもないのに、最後になって、これをやられると対象の人はストレスを感じます。

パターン2:指示の軽視を助長

指示した側が、指示自体を忘れてしまうケースです。これにより「指示されたことをやらなくてもイイ」という誤ったメッセージを現場に送ってしまいます。そして、なにか新たな指示がでると、現場は「まただ」と感じるだけです。

指示のしっぱなしをやってしまうと、こんなことが現場で起きるのです。

現場の自主性は期待できなくなります。経営者が知らないところで、トップダウンとボトムアップの生命線となる4階層の指示導線が機能しなくなるのです。外の仕事に専念した経営者にとっては致命的です。

「指示のしっぱなし」はなくさなければなりません。

●遅れ認識と挽回方法の抜本的改革

中小製造現場で出される、最も多い指示は、工程管理に関するものです。

「日程計画による作業指示」と「進捗管理によるフォローと評価」の2つです。これらで、納期遵守を維持します。そして、遅れを認識したら、挽回をするのです。

貴社では、遅れを認識したとき、どのような対応をしていますか?

先の企業では、ここに問題がありました。

遅れを認識した工場長が「担当者」に挽回するように伝えるのです。おまけに、出荷直前になって遅れを認識するやり方になっています。挽回するにも、余裕がないのです。

現場「担当者」がやれることは限られているので、いつも挽回できるとは限りません。

この結果、担当者は辛い状況に追い込まれ、最終的に挽回できなければ「なぜやらなかったのか」と責められる悪循環に陥ります。

先の現場には次のような問題がありました。

・複数の製番(工番)の優先順位を現場任せにする

・各工程の進捗を細かくチェックする人がいない

・遅れの認識が出荷直前になってしまう

・挽回を一人の担当者に丸投げする

したがって、遅れを認識して挽回するやり方を抜本的に変えます。

・日程計画で各工程の具体的な日程を指示する仕組み

・進捗管理で早期に遅れを認識する仕組み

・チーム全体で遅れを挽回する仕組み

人時生産性を高めるためには、お客様の納期に合わせるのではなく、自社が儲かる納期で製造する必要があります。これにより「前向きな遅れ」が発生しますが、遅れの認識を、「出荷ベース」ではなく「各工程ベース」で管理することが重要です。

「出荷ベース」とは納期だけでざっくり、大きく管理するやり方です。遅れの認識=納期遅れ目前となります。

「各工程ベース」とは工程毎に詳細に、細かく管理するやり方です。遅れを認識しても、挽回が効くことが多いのです。

遅れの認識を「ざっくり、大きく、ラフに」ではなく、「詳細に、細かく、丁寧に」へ変えます。そして、挽回を「担当者」だけに任せてはダメです。「チーム」でやらせるのです。

毎朝の進捗会議や工程会議の目的は、情報を共有して「困り事はチームで解決するもの」という思考回路を現場に定着させることにもあります。

●チェックは細かく、丁寧にやって、挽回は大きく、チームでやる

効果的な工程管理には明確な原則があります:

・チェックは詳細に、細かく、丁寧にやる。

・挽回を大きく、チームでやる。

これは、健康管理で毎日体重を測るのと同じです。毎日少しずつの変化を把握していれば、大きな問題になる前に対処できます。日々、工程ごとに進捗をチェックし、毎朝の工程会議で細かく丁寧に管理します。

そして、遅れを認識したら、個人ではなく、チーム全体で挽回を図ります。大きく、全体最適で取り組むのです。困り事はチーム全員で解決する思考を持たせる指導をします。「担当者」を責める間違いです。

先の工場長のやり方は逆でした。

・チェックをざっくり、大きく、ラフにやる。

・挽回を小さく、担当者にやらせる。

出荷日だけに焦点を当てた管理をやっていると、遅れを認識した時点は、既に、状況は緊急事態です。担当者への負荷が増大します。最終的には工場長自身も現場に入って挽回作業を行うことになり、組織全体が疲弊します。

チェックを、詳細に、細かく、丁寧にやっていれば、挽回がやり易い段階で、遅れを挽回できるのです。そして、挽回を大きく、チームでやるのです。仲間でやれば、なんとかなるものです。

これは工程管理を上手くやるお作法であり、弊社はその体系を支援先へお伝えしています。上手くやれていない現場は、概ね、対応が逆になっているのです。

●現場に定着させたい思考回路

工程管理を上手くやるには、以下の考え方を現場の「思考回路」として定着させる必要があります

・チェックは詳細に、細かく、丁寧にやる。

・挽回を大きく、チームでやる。

これは単なる、工程管理上の「お作法」ではなく、会社の仕事のやり方として根付かせたい思考パターンです。

自動車部品工場時代、新技術、新商品開発のプロジェクトを主導していた時に、こうした仕事のやり方で難局を乗り越え、助けられた経験をしました。技術ロードマップで進捗を毎月チェックする一方、技術的な問題に直面しても、相談先はたくさんあったのです。

当時の工場には、そうした雰囲気やそうする仕事のやり方がありました。ひとりで悩むことはなく、問題解決は大変でしたが、前向きの気持ちは持てていたことを憶えています。

以上のことは、そうした経験からお伝えしていることです。

このような思考回路が現場に定着すると、以下の効果が期待できます:

経営者にとってのメリット

・外で時間を割く社長業に専念できる環境の構築

・細かい現場管理からの解放

現場にとってのメリット

・応受援性や相互補完性の向上

・チーム力の強化による自主性の向上

・4階層指示導線の確立

こうした思考回路の構築は、プロジェクトを通じたトレーニングで実現されます。一朝一夕では身につかない習慣ですが、継続的な取り組みによって、確実に、人時生産性を高める土台づくりができるのです。

貴社の現場では「指示しっぱなし」が常態化していませんか?

もしそうであれば、今こそ改革に取り組む絶好のタイミングです。成功する現場への第一歩は、この思考回路の転換から始まります。

次は貴社が挑戦する番です!

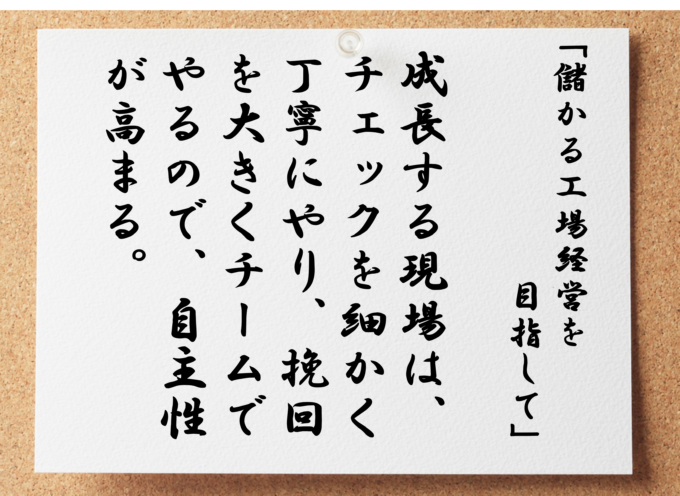

成長する現場は、チェックを細かくやり、挽回を大きくチームでやるので自主性が高まる

衰退する現場は、チェックをラフにやり、挽回を小さく担当者にやらせるので疲弊する