「生産性ロードマップ戦略」—儲かる工場経営を目指して—第495話 PDCAのCとAが大事だと教えたか?

「遅れに対する作業者への指導ができていません。」

年明けに個別相談をいただいた中堅部品メーカー経営者の言葉です。

この企業では日程計画を立て、それに基づいて作業指示を出しています。計画と指示は一通り整っており、表面的には工程管理は機能しているように見えます。しかし、その経営者は問題があると考えています。

経営者が問題視していたのは、その“後”でした。作業指示どおりに業務が完了しなかったとき、現場がその事態にどう向きあっているか、その状況に疑問を感じていたのです。

特注品を多く扱うため、作業者は設備操作だけでなく、加工プログラムの作成から対応する場面も少なくありません。その結果、作業者の力量によってリードタイムに差が生じます。

作業指示どおりに終わらないこと自体は、ある意味、避けられない現象です。問題は、その事実をどう扱っているかでした。

遅れが出た場合、この現場では残業や休出で挽回し、最終納期には何とか間に合わせています。納期を守ろうとする姿勢は立派です。

ただ、経営者の頭の中には別の問いがありました。「見積もりどおりに造れなかった理由を、次の仕事に活かせているだろうか?」という問いです。

見積もりとは、そこに書かれた条件どおり製造できたときに、経営者が目論んだ儲けが出る設計図です。

その設計図どおりに造れなければ、原材料費、外注費、所要工数のどこかでロスが生じ、付加価値額の積み上げは崩れます。

それでも、遅れを力技で挽回できてしまうと、「終わった」という安堵感が先に立ち、原因に目が向かなくなる。経営者はそこに強い違和感を覚えていました。

遅れが出たら、現場を責めたいのではありません。遅れという事実をどう捉え、どう次につなげるか。そこにこそ、工程管理の本質があるのではないか。

その問題意識が、今回の相談の出発点でした。

その経営者が漠然と感じていた工程管理の本質とは?

●工程管理がPDCAになっている理由を知っているか?

工程管理は、単なる日程表づくりでも、作業指示を出すことでもありません。

工程管理の本質は「計画したとおりに儲けを生み出せているか」を確認し、ズレがあれば是正し続けることにあります。そのため、工程管理は必然的にPDCAの形を取ります。

工程管理は大きく二つの柱で構成されています。

・一つは製造前の準備である生産計画

・もう一つは製造後のフォローである生産統制

生産計画がP、生産活動がD、計画どおりにできているかを確認する活動がC、遅れやズレを認識したときに挽回する活動がAです。多くの現場で、PとDは比較的しっかりやられています。なぜなら、お客様の納期を守れなければ、次の仕事を任せてもらえないからです。

しかし、儲かる工場経営という視点で見ると、問題はその先にあります。

CとA、すなわち生産統制が弱い現場が非常に多いのです。遅れを認識しても、その場しのぎで乗り切り、結果として納期が守れれば「良し」としてしまう。

忙しいのに儲からない工場ほど、CとAが抜け落ちています。こうした状態では、工程管理は回っているようで、実は回っていません。

お客様の納期を守るだけであれば、遅れが出た瞬間に残業や休出、外注の追加投入など、力技で対応すれば何とかなります。しかし、そのたびに原材料費や外注費、所要工数でロスが発生するのです。

そして、「納期は守れた」という事実に意識が引きずられ、遅れの原因が置き去りにされます。これでは付加価値額は積み上がりません。

付加価値額を一層積み上げたいと考える経営者は、「お客様が儲かる納期」ではなく、「わが社が儲かる納期」に目を向けます。

見積もりどおりに造るとは、わが社が儲かる条件で造るということです。この視点に立った瞬間、作業指示どおりに造れなかった原因を放置できなくなります。

その原因が設備や段取りにあるのか、情報の流れにあるのか、あるいは作業者の力量に起因するのか。いずれにしても、遅れを認識した時点でCを行い、原因に対してAを打たなければ、同じ遅れは繰り返されます。

工程管理のPDCAとは、まさにこのCとAを回し続けるための仕組みなのです。儲けの観点では工程管理の本質はCとAにあります。

さらに重要なのは、日程計画の基準です。日程計画は、我が社が儲かる基準で設定されたマスターファイルに基づいて立てられる必要があります。このマスターファイルには、経営者が望むリードタイムが数値として記述されています。

そして、現場は、その数値を標準リードタイムとして、リードタイムを短縮するのです。「詰めて、空けて、取り込む」改善を積み重ねていきます。

つまり、工程管理のPDCAは、単に作業指示を出して終わるためのものではありません。

「詰めて、空けて、取り込む」マスターファイルへと仕上げていくための管理活動です。計画して、指示して、あとは現場任せ。これでは工程管理とは言えません。

経営者が望むリードタイムで処理できていないなら、放置できない。そのために、生産統制としてのCとAが存在します。

儲かる工場経営を本気で目指すのであれば、工程管理のPDCAにおいて、CとAに重きを置くことは避けられせん。この考え方は、右腕役を育てるために教えなければならない視点です。

●実績ベースで日程計画を立てていないか?

日程計画を立てる際、現場の実績をベースにしている企業は少なくありません。実績とは、現場が無理なくこなせてきたリードタイムです。

そのため、実績ベースで日程計画を立てれば、大きく外すことはなく、お客様の納期を守るという目的に対しては、一定の合理性があります。今回の相談先の現場も、まさにこのやり方でした。

しかし、その日程計画は「わが社が儲かる納期」になっているでしょうか。ここが重要な分かれ目です。実績ベースの計画は、現場の今の実力を忠実に反映しますが、裏を返せば、それ以上でもそれ以下でもありません。

人は特別な動機付けがなければ、わざわざ負荷を高めてまでリードタイムを短くしようとはしません。安全で安定したやり方を選ぶのが自然です。これは現場の怠慢ではなく、人としてごく普通の行動です。

付加価値額を一層積み上げたいのであれば、この前提を変えなければなりません。

必要なのは、経営者が目論む「わが社が儲かる納期」を明確に示すことです。その基準がマスターファイルに数値として登録され、日程計画はそれに基づいて立てられる。

そうやって、経営者の意思が初めて工程管理に反映されるのです。

標準リードタイムが定まれば、遅れの意味も変わります。単なる実績との差ではなく、「儲かる基準」からのズレとして遅れを認識できるようになるのです。すると、遅れを見過ごせなくなります。なぜなら、その遅れは付加価値額の未達を意味するからです。

実績ベースの日程計画は、現状維持には向いています。しかし、儲かる体質へ変えることはできません。儲かる工場経営を目指すなら、実績に引きずられるのではなく、目指す姿から逆算した日程計画へと切り替える必要があります。

その転換点にこそ、PDCAのCとAが生きてくるのです。

●直ぐに教えているか?

遅れを認識したら挽回策を打つ。ここまでは、多くの現場で何とか対応しています。しかし、儲かる工場経営という視点で見ると、それだけでは不十分です。PDCAで言えばCとAは、挽回して終わりではありません。その後に、必ずやるべきことがあります。

それが「直ぐに教える」という行為です。

遅れの原因が仕組みにあるのか、段取りにあるのか、それとも作業者の力量にあるのか。原因が明らかになったなら、手を打たなければ意味がありません。仕組みに不備があれば仕組みを直す。作業者に原因があるなら、作業者を指導する。この一連の流れがAです。

ここで重要なのは、「直ぐに」という時間軸です。

遅れが発生し、挽回した直後は、当事者の記憶も感覚も最も新鮮です。そのタイミングで指導するからこそ、改善は次の行動に結びつきます。時間が経てば経つほど、原因と結果の結びつきは曖昧になります。

作業者に原因がある場合、その多くは二つに分かれます。

・一つは、やるべきことが理解できていなかった場合

・もう一つは、やるべきことは分かっていたが、技能が足りなかった場合

どちらであっても、放置してよい理由にはなりません。理解不足であれば説明が必要ですし、技能不足であれば訓練やフォローが必要です。効果的なのは、その日の仕事が終わった時点で振り返りを行うことです。

標準リードタイムや標準出来高と実績を比較し、自分の仕事ぶりを本人に確認させる。目標人時生産性を設定しているのであれば、その日のうちに結果を数値で示す。評価を後回しにしないことが肝心です。

数学のテストを思い浮かべてください。テスト直後に採点し、間違いをその場で指摘されれば、同じミスは起きにくくなります。一週間後に返却されても、学習効果は薄れます。

現場の指導も同じです。遅れを認識し、挽回し、直ぐに教える。この流れがあって初めて、CとAは血の通ったPDCAになります。

「直ぐに教えているか?」この問いに胸を張って答えられるかどうか。そこに、儲かる工場経営へ近づいているかどうかが表れます。

●儲かる工場経営のPDCAではCとAが大事

工程管理のPDCAは、作業指示を出してお客様の納期を守るためだけの道具ではありません。本来の役割は、「わが社が儲かる条件で仕事ができているか」を問い続け、そのズレを修正し続けることにあります。

その中心にあるのが、CとAです。儲かる工場経営の観点から考えた工程管理の本質はCとAにあります。

遅れを認識し、挽回し、そして原因に向き合う。この地道な積み重ねがなければ、付加価値額は増えません。PとDだけが回っている現場は、一見忙しく見えても、儲かる力は育たないのです。

CとAは、人を責めるためのものではありません。現実を直視し、次はどうするかを考えるための経営の武器です。この視点を右腕役や現場キーパーソンに教え、共有できたとき、工程管理は初めて経営の道具になります。

PDCAのCとAを教えたかどうか。その問いに向き合うこと自体が、社長業としての重要な仕事なのです。

次は貴社が挑戦する番です!

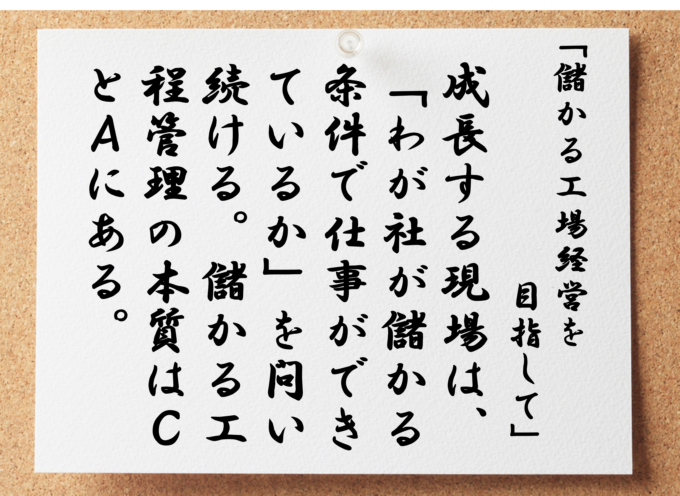

成長する現場は、儲かる条件で仕事ができているかを問い続け工程管理のCとAを実践する

衰退する現場は、目前の納期を処理することだけにとらわれ工程管理のCとAは抜けている