「生産性ロードマップ戦略」—儲かる工場経営を目指して—第120話 3人寄れば文殊の知恵

付加価値額人時生産性を把握していますか?

「やはりチームワークの違いでしょうか?」

改善活動の仕組み作りも終盤に差し掛かった中規模企業、工場長の言葉です。なぜ、私たち中小製造企業は改善活動の仕組みづくりに取り組まなければならないのか、伊藤は大手と中小の仕事の進め方の違いで説明することがあります。

ご依頼を受けて、ご指導をする際、まずは取り組み方針を決めるわけですが、方針を考えるためにやっていることは、現場状況のマクロ的把握です。

あるべきモノがない、望ましい雰囲気とは異なる、目指すべき方向とは違っている・・・・現場に身を置いて判断していますが、最初の拠り所は理屈よりも感覚に近いかもしれません。

弊社のコンサルティングは基本的に生産性ロードマップ戦略プログラムのパッケージに沿っており、そこで描いている儲かる工場経営の体系と現状を”比べて”、ご指導方針を決めますから判断自体は客観的です。

ただ、現場で”感じる”第一印象によって決めることも多いですし、意外とその判断は的を射ているとも感じています。

そして、大手のやり方を上手に消化し、中小の現場へ当てはめれば、柔軟性、機動性、小回り性というもともと持っている強みを強化できると確信するに至りました。

そこで、現場リーダーや作業者へ、大手と中小の仕事のやり方の差異という観点で疑問を投げかけることがあります。先の工場長へは次のように問いかけました。

「中小の現場では、苦労してつくった改善活動の仕組みが上手く回らないことも多いです。なぜだと思いますか?」

この問いに対する工場長の答えが最初の言葉です。連携力とも言い換えられます。

そもそも大手の現場はチームワーク、連携力が機能していないと、モノづくり自体が成立しないのです。数百人の作業者集団を束ね統率し、数十、数百種類にもおよぶ製品を計画に沿って製造し続けるには組織力が欠かせません。

特定の人物がひとりで汗を流せばいいというわけではないのが大手の現場です。チームが機能していないと”船頭多くして船、山に登る”ことになります。個々のベクトルの向きがバラバラでは、すべてを加算すると結局、合力はゼロだった・・・・となりかねません。

チームワークが機能しているから大手なのではなく、大手なのでチームワークが機能している、あるいは機能させているのです。

一方、中小の現場では連携力不足の裏返しとして、特定の人がひとりで踏ん張っていることが少なくないです。これはその規模ゆえ、力づくでも仕事を回せるからではないでしょうか。

特定の人が走り回って仕事がさばけるなら、現場にはそのやり方が定着します。仕組みづくりの苦労をする必要がなく、多くの人は文句を言っていればいいだけだからです。

特定の人に仕事がついている状況であり、大手でなければこれでもいけます。ただし、このやり方を続けている限り、現場は絶対に成長しません。

なぜなら、特定の人以外は当事者意識が低いままだからです。儲かる工場経営に欠かせない顧客視点、全体最適化の考え方が現場の思考回路として定着することがありません。

自明の理ですが、中小の現場でも連携力強化が現場の成長に欠かせないのです。大手の現場でチームワークを機能させているように、中小の現場が豊かに成長する現場を目指したいのなら、相応しい仕事のやり方へ変える必要があるのです

裏山に登るのと、富士山に登るのとでは、頂上を目指す際の装備が異なります。

先の中規模企業では、ご指導開始時、チームワークが機能しているという水準にはありませんでした。この仕事のやり方のままでは、考えている将来像を実現できないという危機感を経営者は感じたのです。

そこで現場改革を決断し、工程間の連携力を高める取り組みを通じて仕事のやり方を変えてきました。その結果、いくつかの工程指標に改善の兆しが見えてきたのです。

製造現場で連携力を強化する狙いはトヨタ生産方式で言うところの生産の流れをつくることにあります。これは、いわゆる顧客視点強化に基づく儲かる工場経営の原理原則です。

そして、それは現場の生産性を高めます。特に焦点を当てるべきは付加価値額生産性であり、それを高めて固定費回収パワーを強化することが中小現場が進む道です。

それを実現させるのがチームワークであることは言うまでもありません。

2018年版中小企業白書には製造業の大企業と中小企業の従業員一人当たり付加価値額(労働生産性)推移が掲載されています。それによると、2016年における製造業の大企業と中小企業の数値は次の通りです。

製造業 大企業 付加価値額生産性 1,320万円

製造業 中小企業 付加価値額生産性 549万円

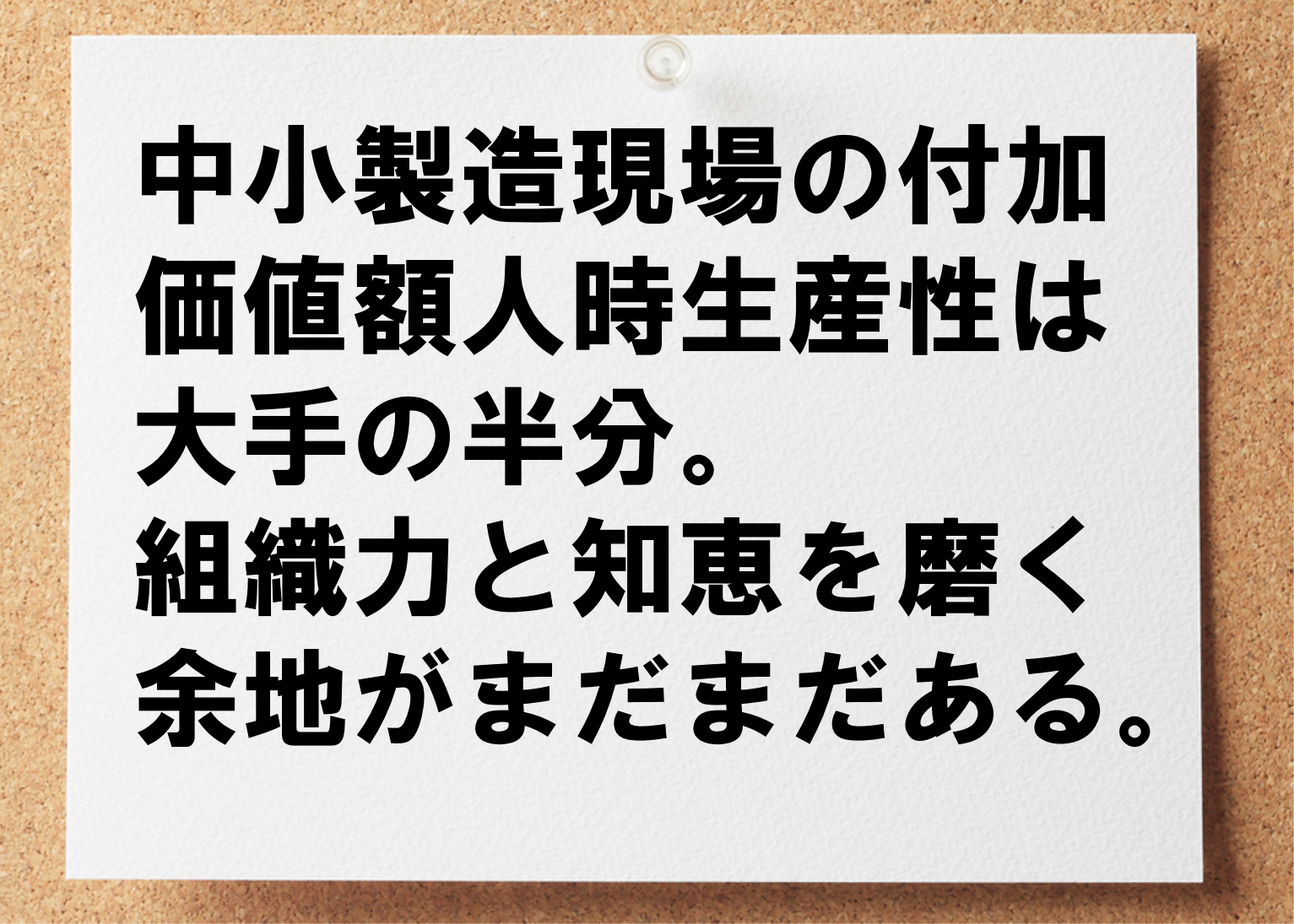

中小の従業員が1年間に生み出す儲けは大手の42%にとどまっています。中小は大手の半分程度しかありません。

「戦略的工場経営ブログ」”儲かる工場経営を計測する”で指摘したことですが、中小製造企業は、従業員へ少しでも多くの給料を払いたくても「ない袖は振れない」状況に置かれているのです。http://hajime-i.com/2018/10/31/blog330/

この数値を見ると、そもそも、なぜ中小の製造現場では生産性が大手の半分程度に留まっているのだろうかという素朴な疑問も浮かんできます。

上記では従業員一人が1年間に生み出す付加価値額で大手と中小の差を評価しましたが、付加価値額人時生産性で同様の比較をしてみましょう。

2018年版中小企業白書には製造業の大企業と中小企業の時間当たり労働生産性、つまり付加価値額人時生産性も掲載されています。

経済産業省「企業活動基本調査」、厚生労働省「賃金構造基本統計調査」から作成したもので、ここでの付加価値額の定義は下記です。

付加価値額=営業利益+給与総額+福利厚生費+動産・不動産賃借料+租税公課+減価償却費

2015年における付加価値額人時生産性は次の通りです。

製造業 大企業 6,470円/人時

製造業 中小企業 3,623円/人時

中小の付加価値額人時生産性は大手の56%に留まっています。大手の現場作業者が1時間働いて6,470円稼いでいる一方、中小の現場作業者は1時間働いても大手の6割程度、3,623円しか稼げていないのです。

従業員一人が1年間に生み出す付加価値額と同様、中小は大手の半分程度しかありません。

中小製造企業の固定費回収パワーは大手に比べて劣っていることを意味しており、これは損益分岐点比率に現れます。経営者が気にすべき指標のひとつですが、みなさんの損益分岐点比率はどの程度でしょうか?

今や大手製造企業は60%という水準で事業を展開しています(2017年度実績)。つまり、売上高が40%減ってもまだだいじょうぶな基礎体力があるということです。

損益分岐点比率は固定費と付加価値額との比率ですから、数値が小さいほど、売上減少への抵抗力があると言えます。

損益分岐点比率を下げ続ける取り組みは経営者が考えるべき戦略であり、長期的に安定した工場経営を実現させるには欠かせない論点です。

伊藤がかって管理者業務を担った中小現場の損益分岐点比率は90%後半でした。当時、カスカスでやっていたわけで、少しでも売上高が落ちるとあっという間に赤字転落、落ち着かない時期を過ごした記憶があります。

したがって、枕を高くして眠りたかったら、損益分岐点比率を下げ続ける観点を持つことが絶対に必要です。この観点が儲かる工場経営を設計することに繋がります。

そこで損益分岐点比率を下げるにはどうするか?となるわけですが、その定義から2つの方針があることはご理解いただけるでしょう。

・固定費を減らす。

・付加価値額を増やす。

固定費の多くは人件費です。経営者が考える将来投資のようなものですから、そう簡単に削減できない数値でもあります。将来を見通して、儲かる工場経営の仕組みづくりや体制づくりを推進したければ、なおさらです。

ムダは当然に除去するものの、現場のモチベーションを考慮するなら、譲れない最低水準があり、多くの中小現場ではすでにそうした水準で頑張っているのではないでしょうか?

それは中小製造現場の労働分配比率が70%に高止まりしている事実からも推測できます。(ちなみに大手は50%を下回っています。)

したがって、中小の現場で前向きに取り組める損益分岐点比率を下げる方法が「付加価値額を増やす」ことなのです。

ですから、付加価値額生産性を高め、一人当たり稼げる儲けを増やすことが経営課題となります。「顧客に選ばれる付加価値額率の高い製品」を「効率よく」造ることです。

今後、モノづくりはますます高度化、複雑化しますが、そこにこそ、顧客へ届ける価値を高めるカギがあります。造るモノを高度化する一方で、造り方も高度化するのです。

下請け型事業では、販売単価は顧客の製造原価であり、マージン確保は容易なことではありません。だからこそ、特定の人物に依存した現場ではなく、”3人寄れば文殊の知恵”を実践できる現場が生き残ると確信しています。

大手と比べて中小の現場は半分しか稼げていません。

規模の経済という原理原則もありますから、大手はそのスケールから創出されるメリットも享受しています。ただし、大手が大手であり続けているのは、スケールメリットもさることながら、そこに集う仲間の連携力の存在が大きいのです。

組織として仕事ができれば、人の力も1+1が3にも4にもなり、人が流動しても仕事の質は維持され、新たな人と人の組み合わせによる化学変化で現場も活性化されます。

このような、大手がやっている「チームによる仕事のやり方」を中小現場へも大いに取り入れたいのです。

大手の生産性が中小の2倍であるのは、大手に優秀な人材が集まっているからではなく、仕事のやり方が”3人寄れば文殊の知恵”に沿っているからである点に注目して下さい。

大手を基準に考えれば、中小の現場で付加価値額生産性を向上させる余地がまだまだあると考えられます。大手にできて、中小にできないことはありません。

スケールメリットはないですが、中小の現場は経営者との距離も近く、組織の凝集性も高まりやすい強みを持っています。

加えて、チーム、仲間というのはやる気を引き出してくれる重要な役割を果たしていることも忘れてはなりません。

そもそも、なぜ、経営者はわざわざ外部から人を採用して工場経営をしているのか?

それは単に頭数をそろえ、手数を増やすためだけではないでしょう。チームを組んで連携力を生かせば、生産性が高まり、大きな仕事ができることをご存じだからです。

”3人寄れば文殊の知恵”のやり方で、付加価値額生産性、特に付加価値額人時生産性の倍増という挑戦的な目標にチームで挑みたいです。

連携力を高めて付加価値額人時生産性を50%UP、100%UPさせる現場改革に取り組みませんか?