「生産性ロードマップ戦略」—儲かる工場経営を目指して—第274話 製販一体の機会をつくるやり方とは?

「先生、見積もりと実績に差があるようなんです。」

製造現場リーダーの言葉です。

工程分析をやりました。そのリーダーは作業者間にある作業時間のばらつきをなくしたいと考えています。技能の底上げです。標準化のやり方はいろいろあります。

できない人に合わせる。

平均的な人に合わせる。

できる人に合わせる。

教科書には平均的な人に合わせたうえで余裕率をかけて云々となりますが、そんな面倒なことはしません。この現場の方針ははっきりしています。

「上手い人に合わせろ!」これだけです。

標準時間設定の議論で見積もりのやり方も検証しました。製造業における儲かる価格構造を説明したとき、リーダーが、今の見積もりのやり方について、疑問を口にしました。

冒頭の言葉です。

見積もりを担当しているのは設計部門なのですが、意思疎通ができていません。現場の状況を理解してもらえないモヤモヤ感があります。製販一体には至っていないようです。

製販一体は人時生産性向上で欠かせない論点です。

黙っていても、ある程度の受注が舞い込む時代なら、製造と営業の連携度合いが弱くても問題視されません。しかし、時代の流れが変わりました。親企業も生き残りに必死です。

・少々品質が悪くても目をつぶり、安価を売りにしている下請けにシフトする。

・収益力アップのために内製化へ移行する。

親企業はこうした施策を打ってきます。全ては生き残るためです。こうなると、黙っていては、親企業から受注が舞い込みません。

営業活動がなくても受注を確保できていたというメリットがデメリットになってしまいました。これからは意識して自ら取に行かなければなりません。

これまで気にしていなかった営業活動の強化が課題となります。「製販一体」は中小製造企業生き残りのキーワードです。

製造は製造、営業は営業、相互補完の応受援性が高くない現場は多いです。ただし、これはしかたがないことなのです。

これまで、それでやってきました。それなりにできていたのでそのままです。しかし、これからそう行きません。同じやり方ではジリ貧です。

ですから、今から変えればいいのです。

思い立ったが吉日です。

製販一体とは「製造」と「営業」の連携のことです。設計部門や開発部門は「営業」側で考えます。製販一体の目的はお客様の声に応えられる体制、組織作りです。

困難なことでも、「できない」と言わないチームを作ります。「やれる方法を探ろう」と考える思考回路を共有するのです。

建設的なワイガヤができる職場の方が面白いに決まっています。

儲けの機会は内にはありません。全て外にあります。お客様に選ばれてなんぼのものです。下請け型モデルならなおさらです。

製販一体のチームでなければ、もはやお客様に選ばれません。お客様は貴社の「製」や「販」に関心がないのは明らかです。

日々の生産活動における製と販のかかわりは薄くなりがちです。しようがありません。業務上の分担があります。まずはそれをこなさなければなりません。

製造は製造、営業は営業の仕事があります。

ただし、忘れてはならないこともあります。全従業員には分担を超えた重要な役割があるということです。

1人ひとりが儲かるための行動をする。

部門間を超え、相互補完で、1人ひとりが役割を果たすのです。製販一体の職場には「分担している○○業務だけをやっていればイイ」という発想はありません。

経営者が教えなければ気が付かない事でもあります。

・製造部門と設計、開発部門とのコミュニケーション

・製造部門と営業部門のコミュニケーション

製販一体は部門間コミュニケーションからです。「製」と「販」はもともと関わりが薄いので、意図して相互連携する場をつくらなければなりません。

DRはそうした場のひとつです。「見積りフィードバック」も具体事例となります。

「見積りフィードバック」は製販コミュニケーションを活発化させやすい業務です。

・営業部門(設計・開発部門)は製造の仕事ぶりが分かり、見積もり精度を高められる。

・製造部門は自分の仕事で儲けが出ているかどうかが分かり、目標工数がはっきりする。

両部門にとって、気になることが取り上げられています。

儲かる価格構造は@コスト+@技術料です。

コストからスタートします。コストを知らずして、儲かる価格を設定できません。

コストに経営者が考える@技術料を加えます。まずは、経営者が目論む、これくらいは儲けたい標準価格を設定するのです。

そうして標準価格と市場価格を比べます。

経営者が目論んだ標準価格が市場価格より小さければ万々歳です。(めったにないことですが、標準価格<市場価格となる事業を考え出したいものです。)

コストは@変動費+@固定費で評価します。弊社が100人以下の製造現場へ提案しているやり方です。両者ともに原単位×レートから計算できます。

@変動費は材料と外注で使った費用分です。また@固定費は設備の使用料分や人員の工賃分です。構造が簡便です。

見積もりでは、精度が大切ですが、簡便さも忘れてはなりません。理解しやすい構造でなければ継続して使われないからです。面倒な式や数字は忘れ去られます。

儲かる価格(見積もり)=@コスト+@技術料=@変動費+@固定費+@技術料

製販のコミュニケーションを活発化させるために「見積りフィードバック」を実施したいのです。製造現場では儲けの有無に興味があります。例えば・・・・、

@固定費=製品1個当たり所要工数×マンレート

マンレートは作業者1人現場で1時間作業した時のコストです。手暇かけた分はお客様からお金をいただきます。製品1個当たり所要工数の実績にレートを掛ければ、実績に基づいたコストです。

「見積もりフィードバック」では下記の2つを比べます。

・設計部門で算出した、見積もりでのコスト

・製造現場で算出した、所要工数実績でのコスト

製造部門が製作した部品毎の作業時間と人員数を設計へフィードバックするだけです。これを繰り返せば、設計部門は儲かる価格を設定できるようになります。

これらは特別に新しいことではありません。作業日報に書かれています。設計部門でも活かせるデータなのです。

見積価格VS所要工数実績から算出した価格

製造部門と設計部門で定期的に結果を検討し合う場を設けます。製造部門が知りたい儲けの有無が明らかとなり、設計部門が知りたかった現場ルールも理解できるのです。

先のご支援している企業で製販一体になっていなかったのは、単にその機会がかなったからです。機会をつくれば製造と設計は動き始めました。

「見積もりフィードバック」が機会を作ったのです。

・興味を持っていること。

・やり易くなること

こうした業務は新たに加わっても定着させやすいものです。仕組みづくりにおける仕掛けの要点と言えます。経営者は仕掛けて、定着させて、仕組みを作るのです。

さて、実務において、このあたりは、プロジェクトで手順を踏む必要があります。思い付きで進めてはなりません。

工程分析やレート決定など必要なお作法をきちんとこなす必要があります。ここを我流でやってはダメです。弊社のご支援では仕組みができてから独自性を出してもらっています。

「これは続けたいです。」とは若手設計担当者の言葉です。これまでできなかった製造部門と設計部門の定期的な連携が始まります。「製販一体」への道も一歩からです。

次は貴社の番です!

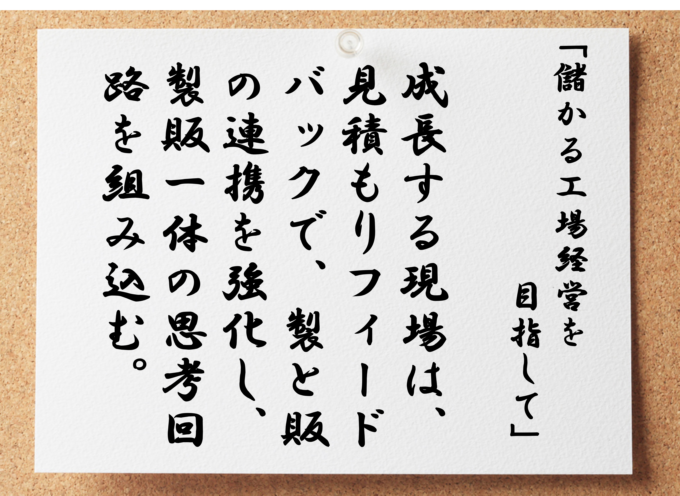

成長する現場は、

見積もりフィードバックで製と販の連携を強化し製販一体の思考回路を組み込む。

停滞する現場は、

製造は製造、営業は営業と考えるので連携できる製販一体の思考回路は生まれない。