「生産性ロードマップ戦略」—儲かる工場経営を目指して—第449話 多品種だからこそ標準をやっているか?

「すぐにレイアウトや手順を変更したいです。」

プロジェクトの進め方を話し合っていたときに、支援先の経営者から出てきた言葉です。

化学系製造設備を製造している企業です。多品種受注生産の生産形態です。ベテランや中堅従業員の退職が重なり、従来こなせていた仕事量をさばけなくなっています。

生産性向上活動により、生産能力を従来の水準に戻したいと考えている経営者です。能力不足による逸注を看過できません。冒頭の言葉のように、現場改善の実務でやりたいことが浮かんでいます。

しかし、その前にやることがあるのです。

それがきちんとできていなければ、プロジェクトを任された右腕役が苦労します。

●勝てる戦場で戦う

経営者の仕事は、儲かる事業モデルを創ることにあります。戦略が大事です。キモとなる設定項目のひとつが「勝てる戦場の選択」です。儲かる工場経営の土台となります。

大手とがっぷり四つで戦う中小製造経営者はいません。大手が戦艦なら、私たち中小は駆逐艦です。中小製造企業の強みは柔軟性、機動性、小回り性にあります。

規模の経済だけを追いかける戦場では戦いません。価格競争の戦場に飛び込むことはしないのです。体力勝負では大手に勝てません。中小は大手や競合が嫌がるところで戦うのです。

●多品種小ロットで勝てる作戦を持っているか?

大手や競合が嫌がる戦場に勇気をもって飛び込みます。多品種小ロットは中小の強みを発揮できる戦場です。

中小製造経営者は、多品種小ロットで勝てる戦略と戦術を知らなければなりません。右腕役や現場キーパーソンへ、勝てる作戦を指導するのは経営者の仕事です。

多品種小ロットは文字通り、多くの品種数を扱います。先の企業も同じです。寸法違い、色違い、オプションの有無により、扱っている品種数は数百種類になっています。正確に数えたこともありません。

これだけの品種数をさばけるのは柔軟性、機動性、小回り性があるからです。戦艦では対応できません。駆逐艦ならではです。先の経営者も次のように説明しています。

「他の規模の大きい競合先は小ロットを受けないので、ウチに依頼がきます。」

力づくであろうがなんであろうがやれています。多品種小ロットの事業モデルをやれていること自体、優れているのです。それらをこなすための経験が現場にあります。まずは、そのノウハウの蓄積は誇っていいのです。

ただし、将来に向けた問題があります。

今のそのやり方で、儲け続けられるか?と言うことです。

少子化の上に働き方が変わってきました。若手の採用もままなりません。少数精鋭を極めた現場だけが生き残ります。多品種小ロットを少数精鋭で乗り切る作戦が必要です。

貴社は多品種小ロットで勝てる作戦を持っていますか?

●多品種で勝つための分類と標準化、規格化

プロジェクトメンバーと人時生産性向上の5大作戦について議論していると、しばしばこんな言葉が飛び出します。

「ウチは品種が多くてたいへんです。」

多くの品種を扱っているので、混乱しながらも、現場はなんとかやっていますよ、というニュアンスの言葉です。日頃の苦労が伝わってきます。

日々のすったもんだに対応していると「木」しか目に入りません。「森」が見えず、個々の品種しか認識できていない状況です。「木」の本数が多いこと、品種数が多いこと、それしか実感できていません。

現場で多品種を品種数だけでとらえると大変です。数百ある品種の一つひとつを取り上げてやっていたら管理しきれません。管理項目数を絞る必要があります。

そこで、生産管理のお作法です。

・標準化、規格化

標準化と規格化は分類から始めます。多品種小ロットで勝てる作戦の要点のひとつが「分類基準」です。セミナーやご支援先でお伝えしていることですが、ここがキモとなります。

現場の2つの流れや2重構造、4階層指示導線から分類基準を抽出するのです。製品形状やサイズはしばしば取り上げられる分類基準となっています。

・1000以下、1000~5000、5000以上

・部品3つ構成、部品4つ構成、部品5つ以上構成

これは、大ロットによる規模の経済で稼ぐ大手がしばしば使う分類基準です。中小でも使えます。ただ、中小はこれ以外の基準も加えることが多いです。中小は多品種で戦っています。

「分類」は多品種小ロットで勝てる作戦の要点のひとつになるのでしっかり考えたいのです。分類基準の設定がキモです。

そして、製品を分類した先に標準化、規格化があります。生産形態分類を思い浮かべれば分類基準が見えるはずです。多品種小ロットで勝つための作戦では、じっくり時間をかけて製品を分類し、標準化、規格化することから始めます。

・分類と標準化、規格化。

●右腕役の思考を鍛えているか?

右腕役は、多品種の製品群を目前にして、分類と標準化、規格化をやれているでしょうか?ここでは、具体的なものを抽象化する力が問われます。日々、目前の納期やトラブルに対応することで手一杯の右腕役には少々、難しいことかもしれません。

貴社の右腕役は、具体的な事象に対して、具体的な対応ができています。頼もしい実務人材です。具体思考は優れています。そうした人材が、抽象思考にも長けているかどうかはいろいろです。

ただ、これからは「分類と標準化、規格化」の思考もできる人材になってもらわなければなりません。経営者は工場のことを右腕役に任せて、儲かる事業モデルづくりに専念したいのです。

抽象化の思考は、プロジェクトを通じてできるようになります。指導を受けて、鍛えれば上達する能力です。

●製品を分類する基準を見つけ、標準化、規格化する。

製造現場で必要とされる各種の思考は訓練で強化できます。

多品種と標準は、親和性が高くない考え方ですが、それを分類でつなぐのです。

儲かる工場経営では、効率よく造らねばなりません。そして、効率よく造るには、管理が大事になってきますが、管理項目が多くなりすぎてはダメです。

だから、標準化と規格化をやることになります。右腕役には経営者に代わって、この仕事をやってもらうのです。標準化、規格化は、管理の土台づくりです。

そして、標準は、現在の仕事のやり方、立ち位置を表すことになります。

したがって、標準化が進めば、これまで、荒野に見えていた多品種小ロットが、区画化された土地に見えてくるのです。標準化の目的はここにあります。

右腕役が、大手や競合が嫌がる土地を見事に整備したら、その土地を上手く使って成果を出したくなるはずです。大手や競合には荒野に見えても、我が社には区画化された土地に見えています。標準化、規格化の成果です。

それ自体がノウハウになり、模倣困難性の高い差別化要因になります。右腕役には具体→抽象の考え方を鍛えてもらいたいのです。

●標準のないところにカイゼンはない

製造経営者が手にしなければならないもののひとつに標準があります。現在の立ち位置把握を抜きにした工場経営はあり得ないからです。

決算では、年に一回、我が社の収益状況が分かります。経営者の成績表です。これで、工場経営における、今の立ち位置が分かります。ただし、これだけでは足りません。

収益は「お客様に選ばれる製品を効率よく造る」ことを実践した結果です。したがって、収益を良くしたかったら、現場の今の立ち位置を知る必要があります。

「お客様に選ばれる製品を効率よく造る」についての、今の立ち位置です。具体的には、開発や製造、営業の今の立ち位置です。

今の立ち位置が分かれば、目標の設定がやり易くなります。そして、現場は、今の立ち位置と目標のギャップを認識し、それを埋める改善活動に頑張るのです。

改善の目的はあくまでギャップを埋めることにあります。埋まるなら、手段は何でもいいのです。改善活動は、それ自体が目的化しないようにしなければなりません。

生産性5を8にしたい場合、ギャップは3となります。そこで、ギャップの3に焦点を当てて、改善の手段を考える・・・・というのが正しい姿勢です。

ギャップの3を埋めるには、今の人員数で出来高をどこまで積み上げなければならないか?そのためには段取り時間短縮、組立手順見直し、多能化、工程間停滞撲滅・・・・。

・ギャップを認識する。

・それを埋めるためには、どうするのか?

この、2段階の考え方が大事です。

なぜ大事なのか?

やってみればわかりますが、現場の協力を得やすくなるからです。大事な論点です。

「作業者が指示通りに動いてくれない。」という声を耳にすることがあります。そうであるなら、動いてもらえる工夫も大事です。

標準があって、目標が設定されれば、現場も考えることができます。比べる対象がなければ考えることはできません。製造業において、「考える」とは「比べる」とほぼ同義です。

右腕役は、標準化、規格化。の重要性を知っていますか?

・標準のないところにカイゼンはない

「カイゼン」を著わした今井正明氏の言葉です。ギャップを明らかにしていないカイゼンはカイゼンではないという今井氏の言葉に腹落ちします。現場の協力を引き出す要点は、ここにもあるのです。

「すぐにレイアウトや手順を変更したいです。」

経営者なら、すぐにやりたいと考えるのは当然です。経営者は時間の価値を理解しています。ただ、ここで一旦立ち止まって欲しいのです。

・現在の立ち位置が明らかになっているか?

今の立ち位置と目標のギャップを認識してから、その後、それを埋めるのが改善です。今井氏も喝破しているように、標準がないカイゼンは改善ではありません。改善活動はbeforeとafterの比較があって進むものです。

現場の協力も得やすくなります。右腕役や現場が自主的に取り組める環境整備も大事です。標準化、規格化は、遠回りのようで、実は上手くやるコツにもなっています。

分類と標準化、規格化。具体から抽象。今の立ち位置と目標とのギャップ認識、多品種だからこそ標準化をやる。

こうした思考を右腕役に埋め込めば、経営者は社長業に専念できます。経営者が工場にいなくても改善は進めたいのです。

多品種小ロットで勝てる作戦を右腕役にきちんと伝えていますか?

次は貴社の番です!

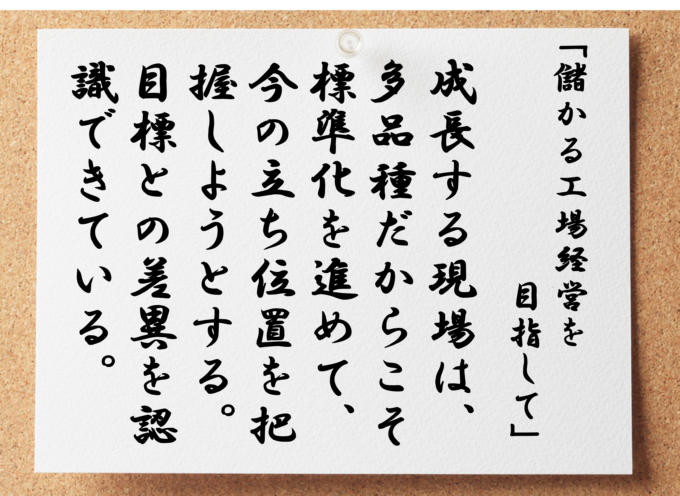

成長する現場は、多品種だからこそ標準化を進めて今の立ち位置を把握し改善を進める

衰退する現場は、多品種で管理は無理だと都度対応になり仕事をさばくのに手一杯である