「生産性ロードマップ戦略」—儲かる工場経営を目指して—第302話 工程を定義する重要性を理解しているか?

「最初と最後の人が変わればやり易くなります。」

30人規模設備メーカー現場リーダーの言葉です。

人時生産性向上のアクションプランを策定しています。まずは生産の流れを見える化。リードタイム内訳分析をやりながら流れの具合を確認しているところです。

いい塩梅の流れになっているか?

毎日の仕事でストレスを感じるところはないか?

この問いが本質的な問題をあぶり出します。この職場は問題を抱えているようです。それが原因でリーダーは仕事がやりにくいと感じています。

そのストレスはどうしたら解消できるかと問いかけました。リーダーから返ってきたのが冒頭の言葉です。

中小製造現場で生産の流れを工程名で説明できないところがあります。人に仕事がついている現場です。担当者名で説明しなければなりません。

工程名が無くてもモノは造れますが、そこに管理はありません。担当者が勝手に考える判断基準で仕事が処理されています。部分最適化しかない現場です。

現場全体を統括する現場リーダーはストレスを感じます。工場全体で生産の流れを良くしたくてもできないからです。

各担当者は「いままでのやり方が一番いいのだ」と思い込んでいます。そうして全体最適ではなく部分最適が優先されてしまうのです。

そんな現場の担当者がベテランであったりすると若手のリーダーはやりにくくて仕方がありません。無管理現場の末路です。現場がこんがらがっていいます。そうした現場に一気通貫でいい塩梅の生産の流れを期待してもムリです。

先の現場では工場の頭とお尻を自由にコントロールできていません。現場リーダーのストレスはたまる一方です。

チームに必要なのはポジション設定です。製販一体や全社一丸の基本は分担にあります。

経営者が現場での分担を明確にせずに「全員一丸となって頑張れ~」と叫んでも作業者は右往左往、烏合の衆程度のパフォーマンスしかできません。

各自の具体行動を決められないからです。経営者から示された分担があってはじめて、作業者はチームでの自分を”相対化“できます。分担を通じて、どうやったらチームに貢献できるのか?具体策を考えられるのです。

ただし、ここで留意しなければならないことがあります。

分担は役割を果たすための手段に過ぎない。

経営者はこのことを現場に教えなければなりません。ベクトル揃えのためでもあります。

分担は、それだけをやればいいということではありません。チームに貢献する具体手段であると教えます。

作業者は自らの分担を知り、その専門性を高める一方、その分担の境界線を越え、仲間とオーバーラップしながら仕事をするのです。分担の境界線は乗り越えるためにあります。境界線があるから、仲間と連携する意識が芽生えるのです。

ただし、分担を誤解している作業者はコレだけやればいいと考えます。分担はやらない言い訳にもなるのです。

製造現場の工程は分担とも言い換えられます。製造業での分担は専門性が高いです。各工程は専門性を高め続けなければなりません。

技術の進化と競合の追い上げに晒されている私達にとって、現状維持は相対的な後退なのです。したがって、まずは分担の専門性を極めます。

ただし、各工程の仕事はここで終わりません。各工程は「分担」を通じて、一気通貫でいい塩梅の生産の流れをつくるためにどんな貢献ができるかを考えるのです。

各工程の役割は儲けることに貢献すること。

全体最適を無視し、儲けることを疎かにする工程は本末転倒となります。経営者はそのことを現場に教えなければなりません。現場は期待されている役割に気付いていないのです。

製造現場の業務は工程で分類します。工程を定義すれば、やらなければならない業務も明らかになります。判断基準は付加価値額の積み上げです。

できるとかできないとか、やるとかやらないとか、ではなく、儲けるためにやらなければならない業務が定義されます。

また、工程を定義するので「工程内」と「工程間」もはっきりします。「工程内」と「工程間」はリードタイム短縮のキモです。

求められる仕事に人をつけるのが正しい人員配置となります。

そして工程には責任者が必要です。工程を管理するためです。工程が定義されていないと人に仕事をつけることになり、いきおい無管理になります。

これまで工程が曖昧であったとしても嘆くことはありません。これからそうすればいいのです。ただし、手順があります。手順に沿って儲かる現場に変えるのです。

工程を定義すれば、多品種少量で儲ける生産形態の設計もできます。

工程数を設定し、工程名を決める。

各工程の責任者と作業者を決める。

分担と役割の違いを理解させる

↓

機能別レイアウトで工程別チームを育てる

↓

多能工化を進める

↓

機能別レイアウトで製品別チームを育てる

マスカスタマイゼーションは機能別レイアウトと製品別レイアウトのいいとこ取りを狙います。お客様の多様な要望に最低コストで応える体制です。

大手なら「製品別レイアウトで製品別チームを育てる」を目指しますが、規模を追わない私達、中小製造企業は「機能別レイアウトで製品別チームを育てる」を目指します。

先の経営者も手順を踏んで進める大切を理解しました。連休明けから実務のスタートです。人時生産性目標値も設定しました。

数値目標が共有されると現場から改革の狼煙が上がってきます。

次は貴社が挑戦する番です!

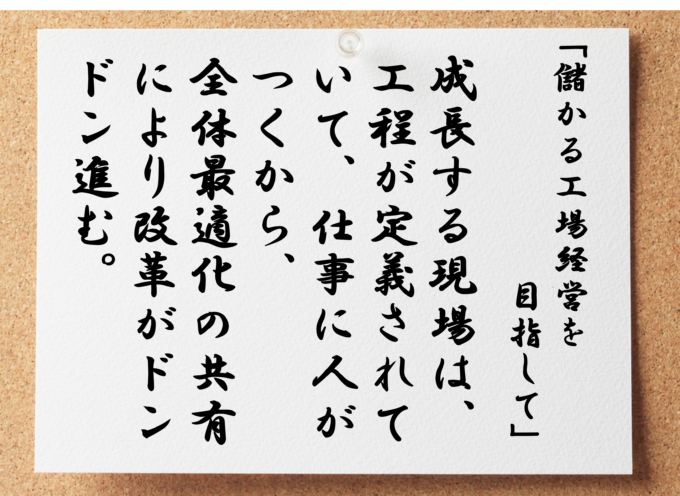

成長する現場は、工程が定義され仕事に人がつくので全体最適化が共有されて改革が進む。

停滞する現場は、工程が曖昧で人に仕事がつくので部分最適化しかなく改革が進まない。