「生産性ロードマップ戦略」—儲かる工場経営を目指して—第318話 棚卸を毎月やる目的を理解しているか?

「先生、粗利がマイナスになります。」

先日、個別相談の依頼をいただき工場へお伺いした40人規模産業機械部品メーカー経営者の言葉です。

出来高の生産性を指標としている現場です。どんな指標であれ、社内に定着した判断基準を持っている現場の意識は高いと感じます。

経営者が意図する納期以外の判断基準を理解しているからです。

先の経営者には、先月より弊社のメルマガを購読いただいています。その経営者は「我が社の人時生産性」が気になり、算出してみました。

中小製造平均人時生産性3,000~4,000円/人。

計算すると付加価値額(粗利でも、スループットでも、限界利益でも結構です)がマイナスになってしまいました。冒頭の言葉です。

大手から中小へ転職した時、仕事のやり方に種々、違いがあることに気付きました。その要点はコラムの中でもご紹介しています。

中小のやり方が大手と比べて劣っているということではありません。中小の管理者時代に知ったのは「大手と中小ではビジネスモデルが異なる」ということです。

ビジネスモデルが異なるので、やり方が違っていて当然です。したがって、大手のやり方をそのまま中小の現場へ適用しようとしても無理が生じます。

そもそも中小現場は少数精鋭です。

中小製造企業は従来のやり方を無理に変える必要はありません。ビジネスモデルを変える必要がないと考えるなら、そのままでいいのです。経営者が決めることです。

ただし、ご自身の事業を豊かに成長させ、従業員へ少しでも多くの給料を渡したいと願うなら、従来の延長線上に答はありません。大手と中小の人時生産性の差がその証左です。

平均値で5割以上の差があります。

ビジネスモデルが違います。

仕事のやり方が違います。

現場の思考回路が違います。

中小現場のいいところを残しながら、大手のいいところを取り入れるのです。

・製造着手日の判断を現場に丸投げしている。

・「判断基準は納期」にとどまる。

・製品に利益がぶら下がっていると誤解している。

・無理なことはやらない傾向がある。

等々、大手と中小の差異はこんなところにあります。

イイとこ取りをすれば、中小の現場は変わるのです。大手と中小の良さを知っていれば分かります。ご自身の事業を豊かに成長させたかったら、大手のいいところも取り入れるのです。

先の経営者から「粗利がマイナスになった」とのコメントがありましたが、これも仕事のやり方の差が表れた一例です。

なぜ、付加価値額がマイナスになったのか?

お気づきの方も多いと思います。そうです、その企業では毎月の製造原価「材料費」を材料仕入高で評価しているからです。

先の現場では原材料の棚卸を毎月やっていません。

損益計算書は年度で整理するので、決算のためなら年度末「だけ」棚卸すれば十分です。ただし、私たちは決算書のための仕事をしているわけではありません。儲けるためです。

儲けるためには、常に場内の状況を把握する必要があります。棚卸はそのためにやることです。棚卸をすれば次式で消費した材料分を出せます。簡単な式です。

・材料仕入高+材料在庫増減

人時生産性で評価したいのは「造った」ことへの評価です。だから、材料費は消費した分で評価しなければなりません。

少しでも安価に購入するためにまとめ買いするのが原材料です。毎月の棚卸の手を省き、材料費に「仕入高」を当てはめると、現場の製造状況ではなく、原材料購入に影響される付加価値額になります。

材料を購入しない月は人時生産性が高くなり、購入する月は低くなる・・・大口の購入した月などは付加価値額がマイナスになり、これではもう何をやっているのかわかりません。

単に数値を当てはめればイイというわけではないということです。指標は本質を理解して使用します。これは工学の基本中の基本。

私たちは製造業です。各種指標もテクニカルにサイエンティフィックに考えるのです。そうすれば、毎月、棚卸をやらねばならないと自然と気付きます。

少数精鋭の現場ですから、毎月の棚卸工数も負担増になると考える経営者もいらっしゃいますが、要はそれをやらなければならないという経営者の意志の問題です。儲かる工場経営の優先順を見直します。無駄なことをやめればイイのです。

ECRSの原則、1つ目をやればできます。

そもそも、毎月の原材料消費量を把握せず人時生産性を出そうとしていました。先の経営者は間違った思い込みをしていたことに気付いたようです。

経営者の誤った思い込みほど怖いものはありません。

棚卸は材料だけでなく、他に2つあるのもご存じの通りです。

・材料在庫

・仕掛品在庫

・製品在庫

大手も大掛かりな棚卸は年末や半期に行いますが、場内の状況を把握するため、簡易的な棚卸を毎月やります。これら3つの在庫を毎月把握するのです。

自動車部品工場時代は担当者がやっていました。毎月の健康診断のようなものです。やらないと状況が分かりません。

効果的な在庫は体内を循環する血液の役割をしてくれますが、不要な在庫はコレステロールや脂肪となって体内に蓄積されていくのです。

事業規模が大きくなればなるほど、経営陣は「工場から出ていくもの」だけでなく、「工場内に留まっているもの」も気になってきます。当然です。

仕掛=リードタイム=運転資金ですから。

年商5億円以下で判断基準が納期遵守だけなら、毎月、わざわざ棚卸をする必要はありません。中小の従来事業モデルならそこまでは不要です。言われた納期に間に合わせて、力業でも仕事を回します。それで十分です。

しかし、生殺与奪の権を少しでも自らの手で握りたいのなら事業モデルを変える必要があります。そうなれば仕事のやり方も変えなければなりません。例えば、毎月棚卸などはそのひとつです。製造業のいろはです。

弊社がご支援している経営者の方々はご自身の事業を豊かに成長させたいと考えているので、「現場の頑張りを見える化すること」を目的に最適な人時生産性を定義されています。この数値はどこにも報告する義務はないので、業種業態に合わせて自由に考えればイイのです。

「先生、なるほどよく分かりました。この1ケ月悩んでいましたが、さっさと教えてもらえればよかったです。」

種々、説明の後、先の経営者が語った言葉です。分かってしまえば簡単、スッキリします。先の経営者がおっしゃったように、分からないことはさっさと経験のある分かる人に教えてもらえばいいのです。

タイム イズ マネーと言います。意欲的な経営者は決断も早いです。早速、来月からプロジェクト実務を始めます。

次は貴社が挑戦する番です!

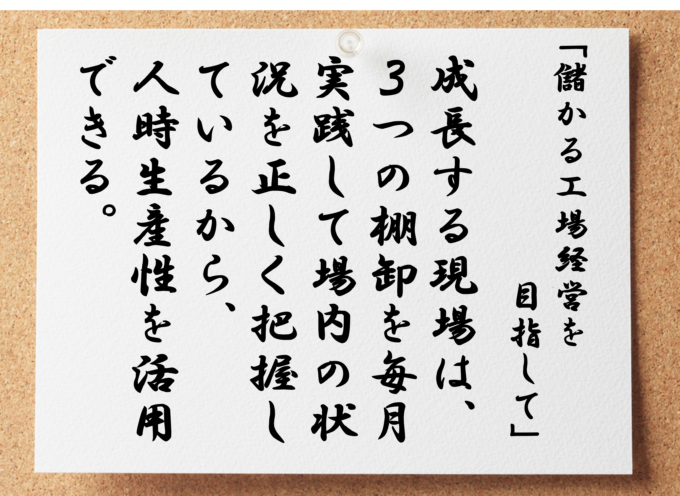

成長する現場は、3つの棚卸で場内の状況を正しく把握しているから人時生産性を活かせる

衰退する現場は、指標の本質を理解せずに数値を当てはめるので人時生産性を活かせない