「生産性ロードマップ戦略」—儲かる工場経営を目指して—第321話 その場で採点し結果を知らせているか?

「先生、すぐに結果が分らないと使えないですね。」

30人規模自動車部品メーカー経営者の言葉です。

先月、プロジェクトをスタートさせました。現在、リードタイム短縮の仕組みづくりに取り組んでいます。フォローと評価が要点です。

生産状況をフィードバックしなければなりません。仕事ぶりの「成績表」が必要です。フォローと評価のためには、日々の「採点」が必要となります。

先の企業では納期管理以外、指標管理をしていませんでした。作業日報はあります。しかし、そこに記入されたデータを分析に使うことはなかったのです。

幸いに工数や変動費の実績はシステムに入力されています。各種指標を集計しようとすれば、1ヶ月毎に計算できそうです。ただ、これでは、日々「採点」にはなりません。

フィードバックは時間勝負です。製造完了後すぐにやらないと効果は減ります。

冒頭の言葉です。

スキルアップに必要なことがあります。フィードバックです。

管理者育成の要点は、フォローに評価にあります。これ抜きに仕事の水準を高めることはできません。学生時代のテストを思い起せばすぐに分ります。

・テストをやってから採点せずにそのままで終わらせる生徒。

・テストをやってから採点して結果をフィードバックする生徒。

どちらの生徒が成績を伸ばすかは明らかです。テストを通じて、求められる基準に達しているかどうかを確認します。仕事も同じです。仕事にも目指す基準があります。

その基準に達しているのか?

達していないのか?

これを知らされなければ、当事者は今のままでイイと考えるものです。人間は自分が一番だと考えます。誰かに指摘されない限り、改善の余地があることに気付きません。

「先生に指摘されなければ、絶対にできませんでした。」と語るご支援先の経営者がいらっしゃいます。フィードバックがあるから、望ましい工場経営の基準との乖離に気付くのです。なんでもやりっぱなしはダメです。

これは管理者を育成するときにも当てはまります。経営者からのフィードバック(フォローと評価)があって、管理者は自分に求められる役割と分担の質を高められるのです。

さらにフォードバックで重要な要因があります。時間です。フィードバックは早ければ早いほど効果があります。

- テストが終わってから1ヶ月後に採点して結果を知らせる。

- テストが終わってから3日後に採点して結果を知らせる。

- テストが終わってからその場で採点して結果を知らせる。

その場で採点すれば、思考回路の振り返りがやりやすいので、誤りに至った経路を適切に修正できます。効果的にフィードバックできるのです。

フィードバックは時間が勝負になります。フォローと評価は鮮度が命です。

現場の「成績表」はQCDの各種指標で付けられます。納期遵守以外の論点です。原単位や良品率などあります。中でも全社人時生産性向上に大きく寄与する指標は下記です。

・製品別リードタイム

・製品別人時生産性

現場では、製品毎に手離れよく造り、空けて、詰めて、取り込んで、製品別人時生産性を上げる実務に汗をかいているのです。その仕事ぶりを現場へフィードバックしてあげます。

そこで、製造が完了した時点で、即、現場が自分の担当した製品のリードタイムや人時生産性をみられるようにしたいのです。

これで初めて「テストが終わってからその場で採点して結果を知らせる。」フィードバックができます。製品別リードタイムや製品別人時生産性は現場へ知らせたい採点項目です。

ただし、製品別人時生産性をリアルタイムで計算しようとしても無理です」との声が現場から聞こえてくることがあります。完了時には、まだ変動費実績が確定していないからです。

設計値よりも材料歩留まりが悪かった、お釈迦にした製品が想定より多くなり材料費が少々高く付いてしまった、外注先では手間がかかり、見積もりよりも多く外注費を請求されそうだなどなど、「すべった、ころんだ、すったもんだ」が現場の常です。

全ての変化要因を逐一把握して、個別の変動費データに反映させようとすると、少数精鋭の中小現場では苦しくなります。大手と同じやり方をして完璧を目指そうとすると破綻します。

そこで、@製品別付加価値額は事前に計算した数値を当てます。見積もりや標準原単位を使えば、製造前に@製品別付加価値額数値は分かるのです。

「成績表」でフィードバックしたいのは、特に、

・手離れの良さ

・手間暇

であり、@変動費のブレは特殊要因と考えます。

そうであるなら、今、流動している製品の付加価値額は@製品別付加価値額×数量で計算できますし、総工数は作業時間×人数です。

前者を後者で除すれば、即、製品別人時生産性が求められます。そして、実績値を基準値と比べて成績表にまとめればいいのです。

変動費実績に差異がでることもありますが、そこそこの精度で問題ありません。「テストが終わってからその場で採点して結果を知らせる。」ことの方が大事です。

特殊要因は別にフィードバックします。月単位なら材料費や外注費に特殊要因が反映されるはずです。そこで改めて月毎製品別人時生産性を確認し、特殊要因の原因を探ります。

重要なのは、精度はそこそこでもいいので、「テストが終わってからその場で採点して結果を知らせる」ことです。数値の精度をあまり気にしません。

それよりも、即フィードバックする環境を整備することです。採点されたテストを気にしない人はいません。数値で語られると気になるのが現場です。

これは中小管理者時代に実感したことです。忘れた頃に採点しても、テストを受けたことすら記憶にないので、フィードバックになりません。

ご支援先のDX活動に熱心なある経営者は、市販グループウェアを上手に活用して「テストが終わってからその場で採点して結果を知らせる」ことを現場でやらせています。

現場キーパーソンの仕事ぶりが変わりました。仕事を数値で語るようになり、さらには儲ける数値にこだわりを持ち始めたようです。

こうなれば、経営者は工場のことを現場に任せられます。社長業に専念できるのです。実際、その経営者は内のことを現場に任せて、外の仕事に時間を割いています。

先の企業でも、まずは製品別の単価と変動費をリスト化するところからです。その後、作業日報の様式見直しをやります。工数やリードタイムの定義を決めなければなりません。

長年、作業日報に実績値を記入していましたが、現場で聞くと、人によって定義がバラバラでした。共通用語を持つことは大事です。ベクトル揃えでもあります。

日々データが揃えば、後はエクセルでもなんでも、VBAやプログラムを活用して自動計算するだけです。中小には中小なりの大手とは異なるやり方があります。

次は貴社の番です!

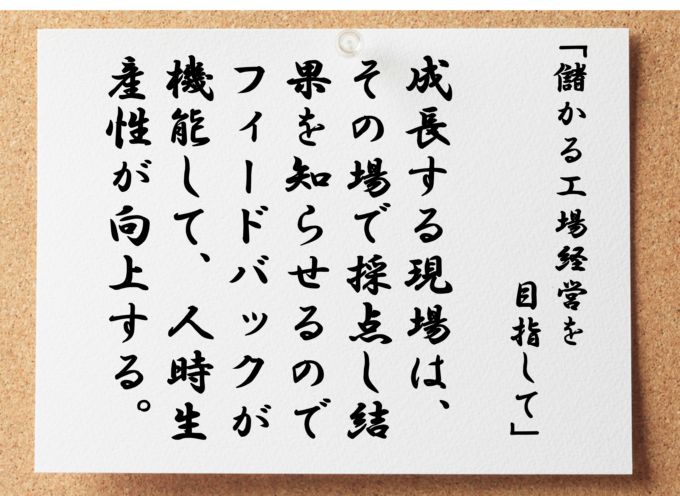

成長する現場は、その場で採点し結果を知らせるのでドンドン改善されて人時が向上する

衰退する現場は、忘れた頃に結果を知らせるのでフィードバックにならず人時は向上しない