「生産性ロードマップ戦略」—儲かる工場経営を目指して—第337話 なぜ、わざわざ、モノを扱っているのか?

「ウチの現場では現品の管理ができていないです。」

中堅製造企業経営者の言葉です。

中小製造企業で人時生産生を高めるカギのひとつはリードタイム短縮ですが、現品管理ができないとリードタイムは成り行きです。棚卸資産管理もなおざりになります。

現場を結果でしか説明できません。見通しを立てられないのです。先の経営者の悩みは将来を見通す仕組みが無いことにあります。

原因は冒頭の言葉です。

現品管理の仕組みがありません。

原材料を加工して価値を創出するのが製造業です。実体ある「モノ」に価値を加えます。原材料は仕掛→完成品と姿を変えて我が社に利益をもたらしてくれるのです。

ただし、実体がある「モノ」は、持てば重いし、置けば場所を食います。

さらに、気になることがあります。

棚卸資産は「眠ったお金」になることです。原材料と完成品の間をつなぐ仕掛品の期間が避けられません。工程間や工程内で仕掛品が発生します。

したがって、リードタイム管理ができなければ、知らないうちに工場全体の平均リードタイムが長くなり、運転資金が膨らむこともあるのです。

実体ある「モノ」を扱う製造業にはこうしたリスクもあります。

ファブレスという考え方があります。

生産施設を自社で持たないことを意味します。「fabrication facility」とは加工施設のことです。それがlessなので生産設備を持たないとなります。

ファブレス企業は、サプライチェーンの上流を担当し、中流以降のモノづくりを他の企業に任せるのです。工場を持たないので、自社の製造現場がありません。

あっても、開発や試作を実施する程度です。スマイルカーブで付加価値が高いとされるサプライチェーンの上流(製品企画や開発)と下流(物流やメンテ)で稼ぎます。

中小製造固定費に占める人件費は50~60%、減価償却費やリース料で10%程度、ファブレス企業では、固定費の変動費化で経営資源の効率化を高められるのです。

持たない経営なので変化に強く、儲かる経営がやりやすいと言われています。

ファブレスは儲かる製造業ビジネスモデルのひとつです。アップルが事例として、しばしば取り上げられています。国内ではキーエンスや任天堂が有名です。

・企画力や開発力を重視したビジネスモデルなので、変化に柔軟に対応できる。

・固定費を最小化できるので事業におけるリスクを低減できる。

・固定費を企画、開発に集中できるので競争力を維持できる。

・製造委託先へ大量発注すれば規模の経済で原価低減ができる。

・製造委託先の適切な分散により製造数量の調整ができる。

等々

資本が小さくても製造業で儲けられる事業モデルです。

工場への投資が中小製造企業の負担になっていることを踏まえると、ファブレスは少数精鋭の中小製造企業こそが実践すべきモデルなかもしれません。

儲かる工場経営の理想型のひとつと言えます。

ファブレス対比で考えると、「モノ」を扱う事業モデルは、油断していると儲かりにくくなルモデルと言えます。元凶は「モノ」にあるのです。持てば重いし、置けば場所を食います。

多くの中小製造経営者は、ファブレスという事業モデルではなく、あえて実体ある「モノ」を扱う事業モデルに挑戦しています。

「わざわざ」モノを扱う道を選んだとも言えます。

そうであるなら、経営者や幹部は、ファブレスに対比させて、「モノ」を扱う事業モデルのメリットを理解したいのです。

「モノ」を扱う事業モデルの強みはどこに現れるか?

コア技術です。固有技術と管理技術の2つ。

・製造プロセスそのものから価値を生み出す。

・圧倒的なQCDから価値を生み出す。

これはファブレス自身にはできないことです。

ファブレスでは、自社現場がないので、品質管理がやりにくくなります。設計フィードバックや工程間フィードバックのような造り勝手という観点からの価値創出も難しいです。

生産過程が手の内にありません。そこで得られた知見やフィードバックなどを次の研究や開発で活かしにくくなります。

当然ですが、現場がないので、コア技術ノウハウの蓄積は期待できません。モノづくり自体は、完全に委託先のフンドシで相撲を取ることになります。

また、現場で度々発揮される火事場の馬鹿力を養う機会もありません。つまり、製造現場そのものがないので、いわゆる現場のチーム力を工場経営に活かす機会自体がないのです。

経営者が考え続けなければならないことがあります。

我が社の事業モデルは、儲かるモデルになっているのか?

儲かっていないのなら、儲かりモデルに変えなければなりません。

船底に穴が空き、浸水のために沈みつつある船で、せっせと水をくみ出すことをやっていても沈没を防ぐことにはならないのです。

空いた穴をふさがない限り、沈没は避けられない運命にあります。

既存の事業モデルに依存していいても5年先、10年先を見通せるなら問題はないでしょう。

しかし、見通しが立たないのに、目先の売上高維持だけのために、既存の事業モデルに依存したやり方を続けていはいずれ行き詰まります。

「沈みつつある船でせっせと水をくみ出すこと」と同じです。目先は忙しくて仕事をしている気になります。が、先に待っているのは辛い現実だけです。

ファブレス対比で製造業の事業モデルを考えると、多くの中小製造経営者は、「わざわざ」、実体ある「モノ」を扱う事業モデルを選択したのです。

メリットを生かせていなかったら、なんで「わざわざ」、実体ある「モノ」を扱っているのか?となります。

情報の流れコントロールで対応するファブレスに対し、モノの流れコントロールもしなければならない事業モデルで現品管理ができていないのでは、最初から負けています。

求められるのは、ルールをつくる能力とルールを守る能力です。

モノを扱う現場があるからこそ、そこにコア技術のノウハウが蓄積します。ファブレス企業に勝てる強みです。

にも、関わらず「ウチの現場はノウハウを互いに教え合う雰囲気がない」と言っているようでは、これも最初から負けています。

全社一丸、製販一体による現場火事場の馬鹿力を養うことを最初から放棄しては、これも不戦敗です。

また、モノを扱うデメリットの認識も欠かせません。現品管理がなければ、運転資金をコントロールできていないことになるのです。

スケールメリットを発揮したくても、ここがなおざりでは、足元をすくわれます。リードタイム管理が要点です。

経営者や幹部は、我が社の事業モデルは、儲かるモデルになっているのか?を常に考える必要があります。

貴社が実践している今の事業モデルが全てではありません。製造業の多様なモデルを知ることも大事な仕事です。

先の経営者は自社の事業モデルを考えはじめました。

下請けモデルがいけないのではありません。儲からない下請けモデルがダメなのです。現品管理ができていなければ、経営者も現場でやきもきすることになります。

儲からなくなるわけです。

次は貴社の番です!

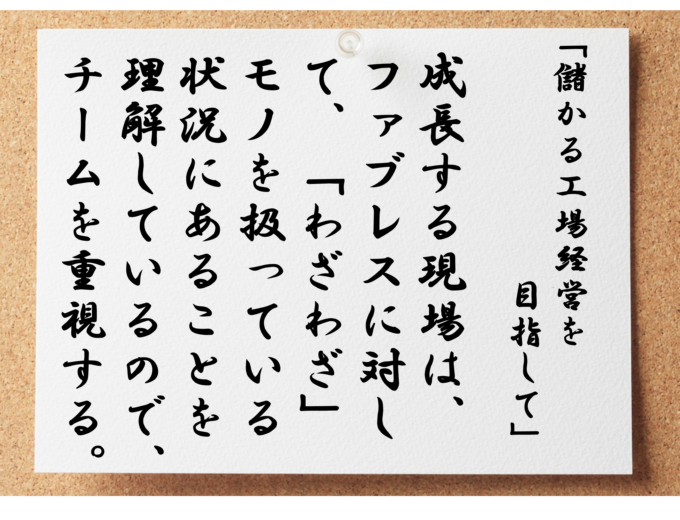

成長する現場は、モノを扱う事業モデルのメリットを理解して、リードタイムを短縮する

衰退する現場は、モノを扱っているのにチーム力を高めないので、競合に不戦敗する