「生産性ロードマップ戦略」—儲かる工場経営を目指して—第338話 蓄積型の仕事のやり方をしているか?

「先生、経験して、初めて知ったことがけっこうあります。」

今、人時生産性向上プロジェクトに取り組んでいる産業機器メーカー経営者の言葉です。

売上高が伸び悩んでいます。

お客様に選ばれない限り受注は獲得できません。受注が減少しているのは、不景気のせいでもなんでもなくて、単にお客様から選ばれていないせいです。

その証拠に勢いのある競合先があります。この企業のお客様別売上高移動累計は主要お客様でも大きく右肩下がりです。

今の主要お客様とは、先代がご縁を結びました。時代が変わればお客様も変わります。新たな主要お客様と出会わなければなりません。

これまで意図を持って新たなお客様開拓をやったことがない経営者です。しかし、そんなことは、たいした問題ではありません。時代が変化したので、これからやればイイのです。

行動すれば経験を積めます。行動して経験すれば、これまで知らなかったことを知ることができるのです。先の経営者は自ら意図を持って新たなお客様のところへ足を運び始めました。

まだ見ぬ、将来の主要なお客様とご縁を結ぶことが目的です。

行動を始めました。冒頭の言葉です。

「事業とは市場において知識という資源を経済価値に転換さるプロセスである。」

ドラッカーの言葉です。

儲かる工場経営の本質は、お客様に選ばれる商品や製品を効率よく造ることにあります。そこでは知識が必要です。

・お客様に選ばれる商品や製品を造る知識

・効率よく造る知識

知識が差別化の源泉です。闇雲に我流でやっても、徒手空拳でやっても成果は得られません。成果を手にできるのは知識のお陰です。その組織に蓄積された知識が価値を生みます。

多くの中小製造企業では現品を扱います。チームで仕事をしないと成果が出にくいのです。したがって、下記の2つを備えた”知識”でないと現場で活かされません。

・経験して得られたノウハウであること

・ノウハウが現場で共有されていること

製造現場に必要なのは実学です。販売活動や製造活動の「お作法」を知ってそれで、終わりとはなりません。実務を通じてはじめて、お作法がその現場の「知識」に変換されます。

「お作法」の知識化。

現場には独自の歴史や風土、思考回路があります。それらを踏まえないとお作法を「知識」に変換できないのです。これは実務で経験を積むしかありません。

すったもんだ、すべった転んだを繰り返しながら変換されていきます。

さらに、特定の人しか知らないノウハウを知識と言うことはできません。チームで仕事をするのが中小現場なので、製販一体で共有されたノウハウを知識というのです。

中小製造現場の多くは少数精鋭です。現場多能工化に寄与しないノウハウは貢献が限られます。個人の知恵に留まっているのです。

共有されたノウハウでないと儲けに繋げられません。

知識化されたお作法は現場全員は一緒に知って、「我が社」のノウハウになります。知識はチームで一緒に知られなければなりません。相互に教え合うからチームです。

このことを知っていれば、外部の力を経営改革に生かす効果的なやり方が見えてきます。

問題解決のお作法を一通り知ったら、小さなPDCAサイクルを回し始めてノウハウの蓄積を始めればいいのです。大きくやろうとしないことです。

その後、徐々にサイクルを大きくして、全社一丸、製販一体でやります。そうやって全員で新たなノウハウを知識化するのです。プロジェクトのさじ加減の大事です。

製販一体で経験して腹落ちすれば、そのノウハウはチームの知識になります。プロジェクトで経験したことは、全て貴社の血となり肉になるということです。

先の経営者は、新規のお客様とご縁を結ぶプロセスで試行錯誤しています。新たなお客様開拓の小さなPDCAサイクルを回しノウハウを蓄積し始めているところです。

訪問先企業側の言動から気づくこと、手応えある訪問先と出会う頻度、我が社に興味を持ってもらうように説明するやり方などは、経験がなければ分かりません。

これまで、新規開拓の経験が無いので、社内の誰もやり方が分からないのです。だから経営者がやります。

トップ営業と言っても先の企業は大手ではありません。しばしば心が折れる出来事も起きます。分かっていても辛いことです。

従業員は、辛いことを率先してやっている経営者の姿を目にするからこそ「社長は偉い」と考えます。

先の経営者は月曜日の朝礼で、訪問先での出来事を従業員に語っています。従業員は外での出来事を知ります。

お客様に選ばれない限り受注は決まらないのです。既存のお客様から追加の受注をいただくことも簡単なことではありません。

経営者の地道な行動から得られた経験が、製販一体の知識となって積み上がるのです。新たな受注を自ら獲得するプロセスが構築されます。

行動→経験→知識→蓄積

蓄積がなければ財産として次の世代へ伝わりません。蓄積がないと属人的にならざるをえないのです。蓄積された知識は全社のベクトルも揃えてくれます。蓄積型の仕事のやり方をしていれば、時間と共にその企業は渋く黒光りするのです。時間を味方につけられます。

弊社は当コラムをブログでお届けしています。ブログは「蓄積型」だからです。弊社HPに蓄積されます。蓄積されたものは後でも使えるのです。

弊社はfacebookやtwitterも活用していますが、それは新たなお客様に見つけていただくためです。最終的には弊社の考え方や仕事のやり方を蓄積されたブログで知ってもらいます。

蓄積されたモノを眺めると、変わらないことと変わったことが分かってきます。将来事業を考えるのに役立ったりするものです。蓄積があるから財産として次の世代へ伝えられます。

貴社では知識が蓄積されていますか?

そうでないと、いつまでたっても現場は属人的です。

製販一体で経験する機会があれば、そこで得られたノウハウは知識に変換され蓄積されていきます。一人で経験しているだけでは、一人で抱える小さな知恵にとどまるのです。

今や、仲間と関わらず、ひとり我流でやっている従業員の儲かる工場への貢献は残念ながらほとんどありません。

モノづくりは高度化、複雑化しています。儲けるには一筋縄でいかないのです。

経営者がやらなければならないのは、知識が蓄積される環境を整備することです。知識を蓄積できるやり方に変えます。そのために、製販一体で経験する機会を造るのです。

そうでない限り、いつまでたっても属人的な現場を脱せません。行動して経験しないと組織に知識は蓄積されないのです。知識こそが差別化の源泉です。

次は貴社の番です!

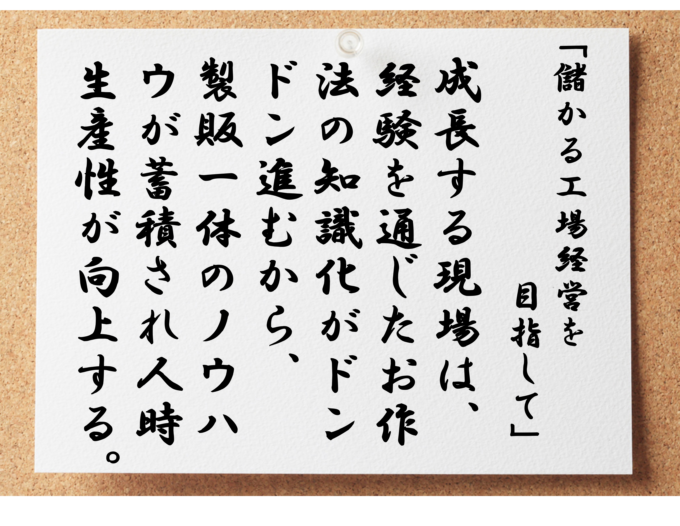

成長する現場は、お作法の知識化で製販一体のノウハウが蓄積され人時生産性が向上する

衰退する現場は、ノウハウが一人で抱える小さな知恵に留まり儲けへの貢献が限定的である