「生産性ロードマップ戦略」—儲かる工場経営を目指して—第390話 標準のつくり方を指導しているか?

そして、

「手順書はラフでもいいのですね。」

40人規模装置メーカー、PJリーダーの言葉です。

プロセスフローに引き続いて、工程表を作成しています。工程表の要点は作業内容の言語化、数値化です。標準のベースになります。初めて標準を文書にするPJリーダーです。

標準書の他社事例を複数見てもらいましたが、言語化、数値化に慣れていないこともあり、なかなか作成が進みません。最初から完成版を目指しているようです。

完成版として他社事例を見てもらいましたが、その他社でも最初からそうなったわけではありません。スケッチからスタートしています。

先のPJリーダーも同じようにな手順を踏めばいいのです。冒頭の言葉です。

「標準のないところに改善はない。いかなるカイゼンにおいても、その出発点は、現在の立脚点である。」

「カイゼン」を著わした金子正明氏の言葉です。改善とはビフォーアフターの比較に要点があります。ビフォーとは標準のことです。ビフォーが現状、現在の立ち位置となります。

現在の立脚点をはっきりさせない取り組みは「おもいつき」にしかすぎません。経営者が最も避けたいと考える「属人的な仕事の元凶」はここにあります。

たまたま担当している「その人」がおもいつくやり方でやっているのでチームの力にならないのです。改善活動とはビフォーアフターの鎖を繋いでいく作業に他なりません。

標準を基準にして、改善されるとアフターになります。ビフォーVSアフター。比べて明らかにされるのが改善効果です。比べられるのでノウハウが仲間に伝わります。仕事がモグラ叩き式から蓄積式になるのです。

「考える」とは、ほとんど「比べる」ことなので、そう期待できるのです。

そして、アフターが次の標準となります。改善で得たアフターは次のビフォーとなって、次の改善の基準となるのです。標準がある現場での改善活動は論点がハッキリしています。

標準があれば、問題の論点が分かりやすくなります。

・決められた標準を守れないのか?

・技能水準にバラツキがあるのか?

・そもそも標準に問題があるのか?

標準があれば論点の違いを明らかにできるのです。

ご支援先で継続的な改善活動ができていない現場に共通していることがあります。「標準」がないということです。「標準」にまで至らなくても、それに相当する「共通用語」でもイイのですが、それもありません。上記3つの論点がごちゃごちゃです。

標準や共通用語がなければ、継続的な活動は無理です。担当者のおもいつきで仕事が進むのでチームにノウハウが蓄積しません。ノウハウが蓄積しなければ自主性も生まれないのです。貴社の現場で、自主的な改善活動ができていなければ、金子氏の言葉を思い出してください。

「標準のないところに改善はない。いかなるカイゼンにおいても、その出発点は、現在の立脚点である。」

人時生産性向上活動も、現状の立ち位置把握から出発です。弊社では、製造業の収益構造/固変収益推移/分子積み上げ/変化と将来/儲かるポートフォリオ等々で現状の立ち位置を把握します。

立ち位置を把握しないで、暗闇をやみくもに動いても遭難するだけです。現場では小さなPDCAを回して標準をつくるところからやります。

標準書、手順書のつくり方については、世の中のごまんとある書籍を数冊選択して学べば必要十分です。ただ、右腕役がそうした書籍で標準書、手順書のつくり方を学ぶ場合、必要なことがあります。

学ぶのは「フレーム」であり、詳細部は参考までに活用するという姿勢です。構造を理解したいのです。そして、最初の標準をつくります。

標準では右腕役や現場メンバーの言語化、数値化スキルが問われます。昨今、動画や画像が標準書で普通に使われるようになりましたが、基本は文章です。5W1Hを満たした記述です。的確に言語化、数値化しなければなりません。

ただし、細部にこだわって丁寧に記述しようとすると、息切れしてしまいます。現場キーパーソンへの指導が欠かせません。標準の作成で重要なのは手順です。

・標準の一歩目はラフでイイ。

ラフでイイので、まずは全体の大きなフレームを明らかにして、そのフレーム毎にラフでいいので標準をつくってしまいます。要点は全体の大きなフレームを明らかにすることです。

その標準のスタートとゴールを決めて、フレームを設定し、ラフに埋めます。製品製造作業手順の標準なら、工程数を決め、工程名を設定、工程毎の作業内容を、ラフでイイので、言語化、数値化するのです。

標準とはPDCAを回して進化させるものです。一度作成すれば、それでおしまい、ではありません。そして、PDCAを回し続けるためには、自主的で継続的な議論が不可欠です。

継続的な議論のためにも、標準は大事な役割を果たします。

標準があれば、現場メンバーの議論が進みやすくなるからです。ラフでもイイのです。形あるモノを準備すれば、論点を共有しやすくなります。改善の視点も生まれやすくなるのです。

標準は自主的、継続的な改善を促すツールでもあります。

標準は次のアフターの基準です。標準があれば、そこから各種イメージが浮びます。これが自主的な改善を促すのです。自主性が生まれれば、継続できます。

初期にラフであった標準も、PDCAを回すうちに、内容が充実していきます。だから最初はラフでイイのです。ラフでイイので、最初の標準を形にします。

早くつくって、回し始めることです。

標準は共通用語を生み出します。共通用語は我が社にとって、重要なことを示すことが多いのです。

・我が社で儲けるために

・我が社で利益を出すために

・我が社で人時生産性を高めるために

自動車部品工場時代、不良率と直行率に関連して定義した言葉が飛び交っていました。仕上不良率、手直し率、漏れ不良、ピン等々、これだけを耳にしても、定義を知らない人は意味を理解できません。

ただ、それでいいのです。

関係者は直ぐ分かります。

内での言葉です。

内輪の言葉はそれだけでもベクトルを揃える力があります。共通の言葉に基づいた取り組みのノウハウは、人ではなく、チームに蓄積されていくのです。

標準は言葉の力で現場のベクトルを揃えています。言葉の力は大事です。

ご支援先で成果を上げている経営者の皆さんに共通していることがあります。

言葉の力を大事にしていることです。

こうした経営者に指導されている右腕役や現場キーパーソンは標準を活かす思考回路を持っています。言葉で現場を動かせるからです。貴社でも、標準を通じ、言葉の力で現場を指導してください。

標準の作成の手順が要点となります。具体、抽象、具体。大から小へ、そして大へ。言語化、数値化は訓練すれば高められるスキルです。指導次第で伸びます。

次は貴社が挑戦する番です!

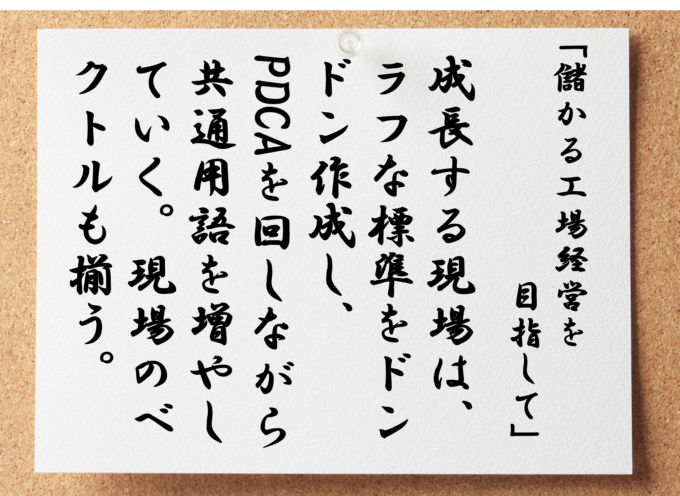

成長する現場は、ラフな標準をドンドン作成しPDCAを回しながら共通用語を増やしていく

衰退する現場は、標準をつくっても現場で活用できず、属人的なやり方から変われない