「生産性ロードマップ戦略」—儲かる工場経営を目指して—第396話 平均は目安、平均で意思決定していないか?

「先生、個別にも確認させないとダメですね。」

「先生、個別にも確認させないとダメですね。」

PJ終了後も引き続き、ご支援を継続している40人規模切削加工業経営者の言葉です。

PJを通じて、儲かる工場経営で必要なタイムマネジメントの考え方や手順を導入できました。ただ、これまでの取り組みは、順風満帆と言えるものではなかったのです。

右腕役による現場ベクトル揃えでは、種々のすったもんだがありました。しかし、どんな現場にも、志を持ったベテランと若手は必ずいます。

埋没資源。

2:6:2の法則。

そうした仲間と協働して製販一体体制づくりを進め、今に至っています。成果を得るのに、2年が経過しました。組織風土のコペルニクス的転回です。

勘コツ経験3Kによる属人的なやり方から、計画と統制で仕事をする水準に変わりました。

経営者の強力なトップダウンの成果です。

諦めない経営者は、現場へ語り続けました。改革を成功させた経営者には必ず「理由」があります。ご支援しているこの経営者もそうです。工場経営に「不思議な成功」はありません。

そして、まだまだ小さいですが、現場ではPDCAを回し始めたところです。

「統制」が業務に加わると、工場経営指標が大事な役割を担い始めます。リードタイムは代表的な重要指標です。経営者は右腕役にその数値の管理を指示しています。計画VS実績。

そして、最近、経営者は、リードタイム管理で、右腕役に指示したことがあります。

冒頭の言葉です。

人時生産性を高める方針のひとつは効率化です。今の設備と工数のままで、単位時間当たり出来高を増やします。

・1時間当たりの切削加工数10個を効率化50%アップで15個にする。

・1か月当たり組み立てられるのが20台を効率化倍増で40台にする。

ドンドン受注があるなら、効率化により、人時生産性、分母一定で一層の分子を積み上げられます。製販一体による、詰めて、空けて、取り込むです。

実務では、工場全体リードタイム(LT)を短縮していきます。

規格品や特注品、連続生産や個別生産、多様な生産形態を持つ我が社で製造した製品の「平均LT」です。

大きいや小さい、長いや短い、重いや軽いに関わらず、製品1個を1個とした数値です。工場全体効率化の目安になります。

そして、この指標を活用している経営者なら、この工場全体LTは、棚卸資産、運転資金に直結する重要な論点を教えてくれていることに気付いているかもしれません。

工場全体LT×完了品数を計算すると仕掛品数になるからです。年商5億円を超えるとこの数値が気になり始めます。工場のスペースは有限です。

工場全体LTが重要な指標であることに間違いはないですが、意識決定する際、この指標だけでは足りません。経営者が的確な判断をするには、個別LTも必要となってきます。

LTに限らず、多くの経営指標は「全体」と「個別」で表現できます。

・全社LTと製品別LT

・全社付加価値額とお客様別付加価値額

・全社人時生産性と商品別人時生産性

等々。

鳥の目と蟻の目、全体性最適化と部分最適化、森と木の視点と言えます。

これは経営者が意思決定をするときに不可欠の視点です。全体だけでなく、部分もです。バランスよく考えます。先の経営者は、右腕役に、そのことを指導しました。

先の現場には、マテハン改善した特定の規格品があります。動線と業務の流れを見直しました。ABC分析の上位品です。したがって、効果は全体へ波及しやすくなっています。全社LTへの反映です。

経営者もそれを期待していました。しかし、半年経過しても数値に変化が見えてきません。

なぜか?

調べてみるとABC分析の上位に次ぐゾーンに属するある規格品が原因でした。

その規格品は、最終工程直前に焼き入れで硬度アップをします。熱処理を外注に依頼しているのです。そこでの所要時間が、1年前よりも長くなっていました。

ロットが小さいため、どうしても後回しになっていたようです。

マテハン改善の成果が、外注LT悪化で相殺されていました。ABC分析の上位に次ぐゾーンに属する製品なので、個別LTまでチェックしていなくても、それはしょうがありません。

ただ、外注管理の観点から、個別LTを確認するよう変更したのは言うまでもありません。棚卸資産増をコントロールできない外注戦略は見直しも必要です。その前に、外注LT悪化を認識できなかったこと自体も問題と言えます。

先の経営者が上記に気付いたのは、鳥の目と蟻の芽の両方を持っていたからです。そのことに気付きいて、右腕役を指導した経営者はますます安心して外へ出られます。

右腕役へのこうした指導の成果は経営者にブーメランの如く返ってくるのです。経営者は外での社長業に専念できます。これが、付加価値額を積み上げたいと願う経営者の姿です。

経営者は、鳥の目と蟻の目、全体性最適化と部分最適化、森と木の視点を持ちます。全体で変化を認識するのです。そして、個別で変化の原因を探ります。つまりチェックは小さくやるのです。蟻の目で個別の数値を確認します。

蟻の穴から堤も崩れる、大事は小事より起きる。

全体とは平均です。これはこれで、全体最適化の視点を与えてくれます。ただ経営者は平均だけで意思決定はできません。平均は傾向を捉える目安です。

意思決定はあくまで個別視点です。

付加価値額率80%の商品と付加価値額40%の商品を同数販売したときの全体付加価値額率は60%になります。これは平均であって、付加価値額率60%の商品があるわけではありません。意思決定では、あくまで80%と40%の商品を個別に考えなければならないのです。

平均だけで意思決定はできません。やろうとすると、勘コツ経験に囚われます。属人的です。したがって、平均を鵜呑みにしてはいけません。個別の把握も必要です。

「右腕役には全体と個別を把握する視点を持ってもらいたいです。」とは、先の経営者の言葉です。「日頃から社長の言動に触れている●●さんならそうなってくれますよ。」とのコメントを返しました。

右腕役は経営者の言動を映し出す鏡ですから、ブレない軸を持った先の経営者の右腕役なら心配しなくてもそうなってくれます。

少数精鋭の中小現場に参加してくれる作業者が、能力の高い人とは限りません。地元に貢献したいと考えている経営者なら、多様な事情を持った従業員にも雇用の場を提供しようとの志を立てます。

そうであるなら、これからの中小現場では「誰でもできる」を実現しないと生き残れません。そのカギはスマート化、インテリジェント化、知識労働化です。

生成AIの現場活用もちらほら見られている昨今、中小製造現場における、労働のスマート化、インテリジェント化、知識労働化は確実に進みます。

したがって、仕組みづくりにおける右腕役の活躍が今後、ますます期待されます。全ては将来の人時生産向上のため。次世代へ向けての利益アップ給料アップ体質の創造に繋げます。

そこで、右腕役には、外の情報に触れてもらい、最新のやり方を知ってもらうのです。そうなると、「将来へ向けた」課題設定力の重要性に気付くはずです。

このスキルは地位や経験年数と無関係です。時間軸は将来になっています。新体制で若手を抜擢できる所以です。

次は貴社の番です!

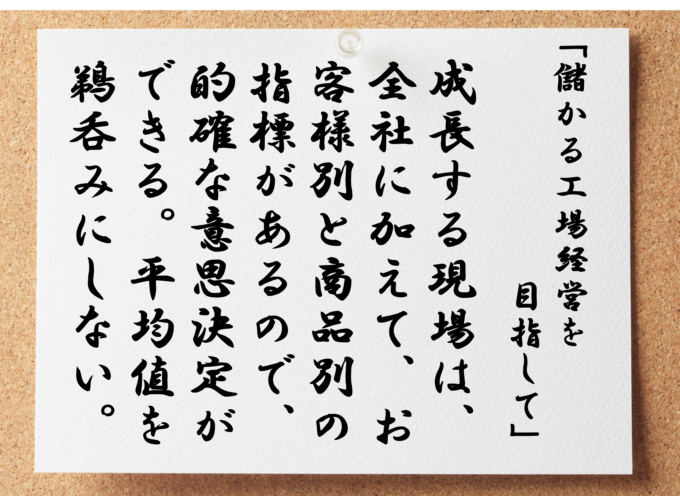

成長する現場は、全社に加えてお客様別、商品別の指標があるので的確な意思決定ができる

衰退する現場は、平均値を取り上げてなんとなく属人的な勘コツ経験で意思決定する