「生産性ロードマップ戦略」—儲かる工場経営を目指して—第400話 日程計画を機能させる要点が理解できているか?

「これから毎朝、1週間後出荷品の進捗を確認します。」

50人規模設備メーカー製造担当役員の言葉です。

繁忙期に、お客様へ納期調整をお願いすることが常態化しています。毎年、それを繰り返しているのです。

「同じことを、別の業界でやっていたら、お客様は我々を二度と選んでくれないですよ。」と先の製造担当役員に声をかけました。

「そうなんです。そのお客様との関係が良好なので、たまたま、許してもらえていると思います。」との答え

これはこれで強みとも言えるのですが、先代が築いてくれた貯金を食いつぶしているだけとも言えます。当然のことですが、現経営者もその役員もこのままでイイとは考えていません。

なんとかしなければ、との想いからPJをスタートさせたのです。

繁忙期でも納期を守れる仕組みをつくります。着手して半年が経過したところです。いよいよ日程計画PDCAを実践で回し始める段階に至りました。

日程計画は、それだけで機能しません。進捗管理とセットです。進捗管理のやり方を決める必要があります。冒頭の言葉です。

生産管理2本柱の1本目、生産計画の中心は日程計画です。現場への作業指示は全て日程計画から出されます。

計画とは、お客様の要望に応えるスケジュールです。そうやらなければお客様に迷惑をかけます。遅れるわけにはいきません。製造業に携わる人なら誰でも納期遵守の重要性は説明しなくても分かっています。

そして、遅れないために、遅れを認識後、直ぐに挽回策をうつことが肝要です。打つ手が遅れると、挽回策があっても間に合いません。

そこで生産管理2本柱の2本目、生産統制をやります。

計画は立てっぱなしでは機能しません。PDCAでは、CとAをしっかりやることが大事であると言われる所以です。計画と実績を比べて遅れを認識します。これが進捗管理です。

日程計画の何の進捗を確認するか?

進捗管理のやり方は2つあります。

・過程的進捗

・数量的進捗

特注品の個別生産では、生産着手後、工程がどこまで進んでいるかを確認します。過程的進捗把握で使われるのはガントチャートです。実績の進み具合と計画を比べて、日程の遅れを認識します。

また、規格品のロット生産や連続生産では、どれだけつくられているかを確認します。数量的進捗で使われるのは流動数曲線です。流動数曲線では生産実績累計線を生産計画累計線と比べて、数量の遅れを認識します。

日程計画は、進捗管理をやって初めて機能するのです。計画は、立てっぱなし、指示のやりっぱなしでは機能しません。

実際の現場では、過程的進捗と数量的進捗の両面から管理することがほとんどです。ご支援先の現場でも、業種業態と生産形態に応じて、やり方をアレンジしています。

アレンジされた進捗管理のやり方に現場の個性が見えるのです。

リードタイム5大戦略のひとつは日程計画ですが、それは進捗管理とセットでなければなりません。計画は、立てっぱなし、指示のやりっぱなしでは機能しない、と現場キーパーソンへ繰り返し伝えています。

PDCAのCとAがやられていない現場が多いと感じるのです。

やっていないというよりは、やり方がわからないことが多いので、そうであるなら、経営者は、そのやり方を指導する必要があります。

20年ほど勤務した自動車部品工場の進捗管理は数量的進捗でした。

自動車部品は規格品の代表例です。生産形態の多くはロット生産、連続生産となります。よって進捗管理では日々の出来高を追いかけることになるのです。

工場全体と工程別の流動数曲線グラフが壁一面に貼られていました。工程は10以上あったので、壁一面のグラフです。生産実績累計線VS生産計画累計線。遅れがあれば一目瞭然。遅れ部分を赤色鉛筆でマーキングすることになっていました。

進捗管理は毎朝、8時半からです。毎日やります。進捗確認対象工程が10以上あり、各工程担当現場キーパーソンから、昨日の振り返りと本日の予定が報告されるのです。

昨日の振り返りで遅れを認識します。ここで報告された遅れについては、その場で挽回策を考え、全員で実践に移すのです。

当時の現場キーパーソン(組長)は、担当以外の工程の遅れであっても、チームの問題として対応する思考回路を持っていました。担当工程に関わらず、問題は全員で動くくのです。

管理の要点は「小さく、細かく、詳細に確認して、全員で対策する」です。

逆はダメです。「大きく、粗く、ラフに確認して、個別に対策する」をやったら現場は疲弊します。経営者は要注意です。

さらに要点は、進捗会議を毎日やることです。なぜ、毎日やるのか?

遅れは小さいうちなら挽回できます。毎日やるので、議論の対象を絞ることも大事です。

しばしば、キーパーソンが毎週1回集まって、進捗を確認する現場がありますが、こうした現場では進捗管理のやり方が、「大きく、粗く、ラフに確認して、個別に対策する」になってしまいがちです。日々変化している現場に対応しきれません。

進捗管理の目的は、遅れを認識して挽回することにあります。そうであるなら、遅れは小さなうちにやっつけてしまう方が楽です。毎日やるのには、合理性があります。

先の現場の生産形態はどちらかと言えば個別生産です。ガントチャート管理になります。スケジューラーがあれば、製品別、工程別への変換は自在になりますが、まだ、そこまでやっていません。エクセルによる「手作り」製品別(工番別)ガントチャートです。

ただ、急ぐ必要はありません。

日程計画システム化は、自らの手でスケージュールを「描く」、ここからやります。マスターに必要な数値の重要度を理解する試行錯誤が大事だからです。

そうでないと我が社独自の要点を理解できないまま日程計画システムを導入することになります。導入したのはイイけれど、システムに合わせて仕事のやり方を変えることになってしまったという事例を散見します。

これでは、何をやっているのか分かりません。こんな事態は避けなければなりません。

先の現場では、手作りを踏まえ、その後のシステム化を予定しています。経営者と現場のベクトルが揃っていることはプロジェクトを成功させる要点のひとつです。

エクセルによる「手作り」製品別(工番別)ガントチャートを起点として、日程計画と進捗管理の仕組みを構築します。

先の現場では、従来、日程計画と進捗管理を全くやっていなかったわけではありません。「ある程度」やっていました。

・作業指示書で製品納期と各工程完了予定日を現場へ提示する。

・本日出荷分、および明日出荷分工番の進捗を毎日確認する。

しかし、上手くいきません。なぜか?それぞれに明らかな問題がありました。

作業指示書が作業を指示する役割を果たせていません。現品票の役割に留まっています。つまり計画の立てっぱなし、指示のやりっぱなしになっていたのです。作業指示後のフォローと評価がありません。

さらに、進捗確認が、本日出荷分、および明日出荷分工番です。この時点では、遅れていることを認識しても、納期遵守に関して、ほとんどの工番はthe endになっています。毎日進捗管理をやっているようで、ほとんど納期調整の場になっていました。

担当役員と工場長が主催して毎日やっているわけですが、胃が痛くなるばかりです。作業指示書で指定された日程が蔑ろにされていることも問題でした。

そうした状況からPJがスタートしたのです。

今、担当役員のリーダーシップの元、白羽の矢を立てた20代、30代のメンバーが頑張っています。5名。実践会を通じて、議論のスキルも高めています。製販一体体制の雰囲気を醸成することも大事です。全工番の日程計画を一元管理して、日程計画のPDCAを実践で回し始める段階に至りました。

いよいよ、納期遵守のための進捗管理です。これまでの進捗管理は納期調整のためのものでした。これからの進捗管理は遅れを認識して、挽回策を打つためにやります。

進捗管理の観点は2つあります。

ひとつは納期に焦点を当てるやり方です。本日を起点として、〇〇日後に出荷する工番の進捗をフォローし、日程計画の流れを維持します。

挽回策を打つのに十分な期間が確保できる「〇〇日後」であることが要点です。先の現場では1週間としています。ここは現場次第です。

もうひとつは、昨日と本日に焦点を当てるやり方です。昨日実績の振り返りと本日予定の確認をします。昨日実績、本日予定、共に問題なければ、進捗確認は短時間で終わりです。

進捗管理の目的は遅れを認識して挽回策を打つことにあるので、すぐ終わってもかまいません。とは言っても、何かが起きるのが現場です。

メンバー全員で、起きている何かを全て把握するために毎日やります。挽回策を個別にやらないようにするためです。

本来の進捗管理のやり方は後者です。前者と後者の違いは日程計画の精度に依ります。

そのとおりにやれば、納期遵守ができる一定水準以上の精度がある日程計画なら、進捗管理は、原則、本日分に絞れます。予定どおりの業務遂行は将来の納期を保証するからです。

一方、日程計画立案スキルが発展途上にある現場で、そこまでの精度は望めません。結果として、納期に焦点を当て、前後の工番、前後の日程を網羅的に確認することになります。

どちらのやり方であっても、要はチームで納期を守る体制ができればイイのです。

「小さく、細かく、詳細に確認して、全員で対策する」です。繰り返しますが、逆はダメです。逆をやって、志あるメンバーが疲弊してしまう事例をいくつか見てきました。

経営者は要注意です。

経営者や幹部が右腕役や現場キーパーソンを指導しなければならないのは、意欲があるのに、やり方を誤ってしまい、疲弊してしまう人材、こうした人材、特に若手を出さないためでもあります。

次は貴社の番です!

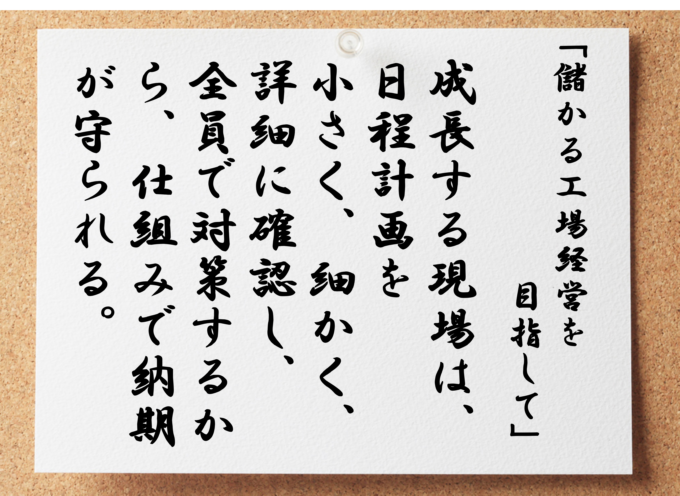

成長する現場は、日程計画を細かく確認し全員で対策するから仕組みで納期が守られる

衰退する現場は、日程計画を粗く確認して個別に対策するから人が疲弊し納期が守られない