「生産性ロードマップ戦略」—儲かる工場経営を目指して—第401話 見積もりを通して現場へ届けるメッセージとは?

「見積もりでここまで考えていませんでした。」

30人規模ゴム製品メーカー経営者の言葉です。

「値決めは経営である」稲盛和夫氏のことばです。先の経営者はその値決めの重要性を理解しています。そして、今、見積もりのやり方を見直そうとしています。

PJの進め方を打合せしていた時、先の経営者は見積もりのやり方を見直し、右腕役や現場キーパーソンに、そのやり方を理解させたい、との発言がありました。

そこで、「それはイイですね。社長の意志や意図を浸透させることに繋がりますから。」との言葉をお返ししたのです。

そして製造業の収益構造を踏まえた見積もりのやり方を説明しました。先の経営者の口から発せられたのが冒頭の言葉です。

なぜ、見積もりのやり方が社長の意志や意図を浸透させることにつながるのか?

理由があります。

単価を上げれば、数量を増やさなくても人時生産性を高められます。値決めで我が社の付加価値額(儲け)が決まるのです。

高い価格で値決めができたら、製造の効率が少々低くても、ある程度、稼げます。一方、低い価格では、きちんと製造しないと、稼げなくなる場合もあるのです。少しでも高い価格をつけたい。全ての経営者の願望です。

値決めは経営と言われます。

儲かる工場経営の要諦は「お客様に選ばれる製品を効率よく造る」ことにあります。「お客様に選ばれる」も「効率よく造る」も、どちらも大事です。ただ、人時生産性を高めることへの貢献度では「お客様に選ばれる」方が大きいかもしれません。

「お客様に選ばれる」ために、私たちがやっているのは下記の2つだからです。

・お客様の要望に応えること

・儲かる価格をつけること

事業活動をやっている以上、儲けられる価格をつけなければなりません。値決めは経営と言われる所以です。したがって、見積もりのやり方に経営者の意志や意図が込められます。大きく儲けるか小さく儲けるかは経営者の戦略次第です。

見積もりは、我が社の戦略と直結する重要事項と言えます。勘コツ経験の3Kでは、成り行きです。ロジックが必要です。貴社の見積もりにはロジックがありますか?

製造業の価格には大きく2つの価格があります。

・既存製品を対象とした価格

・新規製品を対象とした価格

前者は市場の既存品で決められている価格です。市場に存在している製品には全て価格があります。その製品群で新製品を出す際、価格が従来価格帯から大きく外れているとお客様は選んでくれません。お客様は「高すぎる」と感じます。

後者はこれまでにない価値を提供できる製品の価格です。

例えばiPhone。初めて米国で販売されたのは今から14年前、2007年です。容量4GB初代iPhoneの価格は500ドル程度でした。最新iphoneと比べれば安価ですが、当時の従来型ケータイと比べれば高額と言えます。

それでもここまで売れました。今やそれなしの生活は考えられない程の価値を提供しているのがiphone(スマホ)です。お客様が新たな価値を認識しました。

だから、iphone(スマホ)は、従来型ケータイより高額でも売れます。お客様が知覚する価値で決められるのが後者の価格です。

結局、全ての価格はお客様が決めています。

見積もりに経営者の意志と意図が反映されます。したがって、ロジックが欠かせません。

ただ、だからと言って、緻密に綿密に詳細にやりすぎても、労多くして功少なしになります。結局、全ての価格はお客様が決めているからです。

先の事例のようなiphoneのような画期的な新商品なら値決めの主導権を握れます。しかし、多くの場合、そうではありません。値決めではお客様の意向を踏まえることがほとんどです。

手間暇かけて、細かい見積もりを出しても、こちらの思い通りにはなりません。

そうであるなら、人時生産性を高める論点、そこに焦点を当てた見積もり構造にします。その見積もりには、ある程度の精度があれば十分です。要点はロジックの方にあります。

見積もりのロジックを製造業の収益構造に求めます。固定費VS付加価値額。変動費と固定費の構造に着目です。

見積価格=@変動費+@固定費+@技術料

(@は製品1個当たりと言う意味)

収益構造を踏まえると、見積もりで、上記3項目を決めます。

見積価格-@変動費=@固定費+@技術料

こちらの定義の方が、見積もりの本質的をより一層、示しているかもしれません。

見積価格-@変動費=@付加価値額だからです。

付加価値額で固定費を回収します。したがって、見積もりとは、@付加価値額を決めること、つまり固定費を回収し、さらには利益を積み上げる「勢い」を決めることに他ならないのです。人時生産性を高めるタイムマネジメントにつながります。

ご支援先の経営者の中には、人時生産性基準で見積もりを立てる方がいますが、それは理に適っているのです。

経営者は@変動費をコントロールできません。材料費や外注費の決定権は、市況やサプライヤーにあるからです。造る量に比例して、掛かった分を支払わなければなりません。

一方、@付加価値額=@固定費+@技術料は、@変動費と性質が異なるのです。お客様から入金されて手元に残るお金となります。ここに経営者の意志や意図が込められるのです。

@固定費はレート(賃率)から計算されます。ご支援先現場でも総工数レート、直接員工数レートを使い分けて計算しています。

さらに、@固定費の要点は、2種類の作業です。

・工数が製造ロット規模に比例する作業

・工数が製造ロット規模に関係なく一定となる作業

前者は正味作業、後者は段取りや間接作業です。

製造に要した手間暇分はお客様からしっかりいただいて、その分を固定費回収にあてます。そして、ここに@技術料を加えるのです。手間暇以上の分です。そこは価値として認めてもらえた分となります。その分、固定費を勢いよく回収できます。

「@技術料の考え方が今一つしっくりきません。」とは先の経営者の言葉。

@付加価値額が@固定費分だけでは、回収の勢いは収益トントンです。これでは儲かっているとは言えません。@技術料分上乗せして、始めて儲かっていると言えるのです。

@固定費は工数を目安にして計算できます。一方、@技術料に客観的な判断基準はありません。考えにくいですが、お客様が認めてくれた我が社が提供する価値の価格です。適正な数値を見極めたいのです。

@技術料を上乗せした分、回収スピードを速められます。

・技術料を固定回収上乗せ分と考える

・技術料を利益の別枠と考える。

これも経営者の考え方次第です。

結局、付加価値額は利益アップと給料アップの原動力なので、見積もりで決めるのは@付加価値額でもかまないとも言えます。

ただし、@付加価値額=@固定費+@技術料と分けて考える重要性も忘れたくないです。

@固定費を取り上げれば、それを構成する2種類の作業にも焦点が当たります。

・工数が製造ロット規模に比例する作業

・工数が製造ロット規模に関係なく一定となる作業

見積もりで取り上げる作業です。経営者はその作業を重視しているとのメッセージを現場へ届けていることになります。

「お客様からいただいている固定費(給料)回収分を見積もりどおりにやって欲しい。」

こうした意志や意図を現場に伝えることになるのです。

固定費は回収するものなので、もし、見積もり通りできなかったら、それは付加価値額積み上げ機会損失となります。ここが変動費と異なる点です。

このあたりの知識を右腕役や現場キーパーソンへ指導します。

そうすれば、セミナーやご支援先でお伝えしている流動数曲線や塗り込み式の日々是決算が可能になります。そうすれば、自主性を引き出す環境整備ができるのです。

さらに@固定費を設定していれば、価格交渉の判断基準ができます。

・見積価格以上

・見積価格

・見積価格から@技術料を引いた価格(@変動費+@固定費)

これら3段階で価格交渉です。

2つ目は、それ以下にはしたくない下限価格と言えます。トントン水準だからです。すくなくとも掛かった手間暇分は絶対にいただかなければなりません。

@変動費・・・お客様製品を造るのに必要な材料費や外注費を、我が社を通じてサプライヤーに支払う分

@固定費・・・手間暇分だけ回収する期首に投資した固定費分

製造業の収益構造を踏まえれば上記の考え方に至ります。

「営業利益率を使って@技術料を計算することにします。」

先の経営者は営業利益率実績を目安に、@技術料を計算することにしました。ロジックがあれば十分です。実践を通じて我が社のやり方に仕上げます。

そして、@固定費を明らかにするので、これからの見積もりでは、現場の作業にも焦点を当てることになります。

「工数の使い方に気を付けて欲しい。」

先の経営者が、現場へこのメッセージを届けることにもなります。タイムマネジメントで人時生産性を高める思考回路を右腕役や現場キーパーソンへ埋め込むことにもなるのです。

「値決めは経営であるとは、外と内への姿勢を示すことでもありますね。」とは先の経営者の言葉。こうした考え方をする経営者の元で仕事をする右腕役と現場キーパーソンはその思考を自然と受け継ぎます。

現場は経営者の思考以上になりません。仕組みで人時生産性を高める要点に気が付かせれば、特別に伝えなくても経営者の思考を浸透させられます。

その方が経営者は楽です。先の現場では実践開始です。

次は貴社が挑戦する番です!

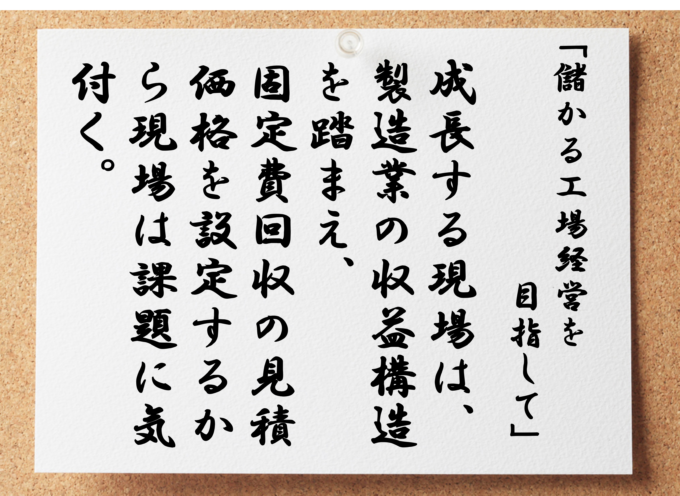

成長する現場は、製造業の収益構造を踏まえて見積価格を設定するので現場は課題に気付く

衰退する現場は、見積価格は自分たちとは無関係だと考えるので現場は課題に気付かない