「生産性ロードマップ戦略」—儲かる工場経営を目指して—第412話 暫定策と恒久策の二刀流を指導しているか?

「先生、まずは毎朝、集まります。」

実践会で進捗管理のやり方を議論していた時の30代現場キーパーソンの言葉です。

その企業は切削加工部品を扱っています。工場長と2人の現場キーパーソンが現場を引っ張る30人規模切削加工工場です。

受注環境は悪くないのですが、コロナ前後から売上高が横ばいになっています。移動累計の右肩上がりへ移行できません。

なぜか?

お客様からの問い合わせがあるのに受注へ繋げられないからです。従来は受けられた案件を今は受けられなくなっています。

ここ数年、複数のベテランが定年や自己都合で抜けました。その影響がボディーブローのように現場の痛みとして出てきています。

残ったメンバーで頑張っていますが、従来のように上手く行きません。それまでベテランの力技で乗り切っていた事態に対処できなくなってきたのです。

残念ことですが、お客様の納期に応えられない案件を断っています。そのなかには、従来なら受けられた案件も多数あるのです。

今は、主要お客様との信頼関係があるので、断った後でも、再度、問い合わせが来ています。ただ、競合が多数いる業界です。断ったことをきっかけとして、二度と問い合わせが来なくなる懸念もあります。

「多くの業界では、普通、一度、断ったら、二度とそこへはアプローチしないですよね。」この企業の経営者は、問題を正しく認識しています。

経営課題は生産能力を高める仕組みづくりです。先の経営者は日程計画と進捗管理からやろうと決めました。プロジェクトメンバーは工場長と2人の現場キーパーソンです。

1回目の実践会で、実務の進め方を議論しました。これまでのやり方を振り返る、現場キーパーソンが明日からやることを決めました。冒頭の言葉です。

ベテランが抜けた影響で、生産能力を劣化させてしまう現場があります。機能別レイアウトや小ロットのロット生産、個別生産の現場で顕著です。

機能別レイアウトや個別生産の生産形態の目的は柔軟性にあります。効率性を追いかける製品別レイアウトや連続生産と対極にあるのです。

多品種少量生産を求められている中小製造現場はこの柔軟性で稼いでいます。

ここで言う「柔軟性」は、工程管理上の表現で言い換えるなら、仕掛品を持つことやロット待ちを認める、となります。これがあるから柔軟性が発揮できるのです。

ただ、これはもろ刃の剣となります。工程管理の本質を理解できている方ならお分かりにあるはずです。横のつながりが無いのに仕掛品やロット待ちが多数あるとどうなるか?

したがって、機能別レイアウトや個別生産で求められるのはチーム力、高い相互補完性と豊かな応受援性です。これらがあって、「仕掛品を持つことやロット待ちを認める」ことによる成果を享受できます。

多くのベテランは、黙々とそのあたりのことを一人でもやってくれていたのです。そうしなければ、納期を守れず、お客様に迷惑がかかる、我が社も困ったことになると理解してくれていました。

先々代や先代のために頑張ってきたベテランが少なくありません。

特定技能のスキル水準は当然ピカ一ですが、全体最適の視野も持って、誰に言われなくても黙々と、ひとりで「高い相互補完性と豊かな応受援性」を実践してくれていたのです。

こういうベテランのことを「本当の職人」と言います。本当の職人は全体最適の視野も持っているのです。

したがって、こうしたベテランが抜けるとどうなるか?残ったメンバーが個別に頑張っても、従来のように上手く行かないのは当然のことです。

それまでベテランの力技で乗り切っていた事態に対処できなくなります。先の経営者の現場キーパーソンもこの点で困っているのです。属人的でないやり方に変えます。

お客様の納期に応えるには、お客様の要望よりも早く造れるだけの体制がなければなりません。手離れ良く、切り替わりが早い、切れ味良く造る体制です。

業界よりも短いリードタイムを実現させます。

ただ、この前にやることがあります。

まずは納期遵守の仕組みづくりです。リードタイム短縮とはビフォーアフターです。比べられないと取り組みの焦点が定まりません。まずはビフォーを構築します。

ビフォーとは納期遵守の仕組みです。

先の現場も、当然ですが、機能別レイアウトの小ロット生産になっています。品種切り替えがキモです。工程間の連携も要点です。

これまでベテランに依存してきました。これからは中堅、若手でやらなければなりません。

仕組みづくりの一歩目は、現場キーパーソンが毎日、決まった時間に集まって話をする場を設けることです。毎日、決まった時刻にやります。

先の現場ではこうした場は、今まで、ありませんでした。問題が発生したら集まり、何か伝達事項があったら、現場での立ち話で対処していたのです。

全ての行動が「問題が発生をきっかけとして」になっています。これでは、納期遵守の仕組みとは言えません。

・問題が発生する前に手を打つ

・問題が発生する兆候があらわれたら手を打つ

火事もボヤのうちならなんとかなります。そうであるなら、現場の状況を毎日、メンバーで確認し合いたくなるのです。問題を一人で抱え込ませることはしたくありません。

先の現場キーパーソンの「まずは毎朝、集まります。」というのは大事な一歩目です。納期に遅れそうな工番、製番がないか、皆で目を光らせます。

なんでもそうですが、まずはコミュニケーションです。とにかく、毎日、車座になって顔を突き合せます。工程管理はここからです。

工程管理は生産計画と生産統制の2本柱になっています。前者は製造前、後者は製造後です。PDCAのPが生産計画、CDが生産統制となっています。

計画と管理はセットです。計画のない管理はあり得ません。したがって、進捗管理では日程計画が必要になるのです。

進捗管理の目的は遅れを認識して挽回することにあります。

遅れとは計画と実績の差異です。各工程リードタイムを計画と実績で比べます。日程計画の手法で、このあたりのことを現場へ示すわけです。

スケジューラーやエクセル、ホワイトボード等々デジタルツール、アナログツールも含めて、やり方はいろいろあります。

ただ、ツールがなんであれ、日程計画設定に大事なことは同じです。

・マスターデータ構造

・工程毎標準リードタイム

ここに経営者の想いの全てが込められます。我が社の納期を決定するキモだからです。

工程フロー設定から始まって、マスターデータ構造の設計、標準時間計測、マスターデータ作成のお作法があります。ここでの要点は「いかに手を抜くか」です。

こうした作業を積み重ねて、我が社独自の日程計画設定の手順ができあがります。属人的、KKDを脱する仕組みです。あとは実践会で試行錯誤をしながら経験を積みます。

「ただ、まだまだ、ウチではこのやり方ができませんね。」

先の現場キーパーソンから一言がありました。先の現場でのマスターデータづくりは先月から始めたばかりです。

初めてのことなので、すったもんだしながらやっています。当然ですが、マスターデータに基づいた日程計画を立てる水準に至っていません。そこに達するまでに時間がかかります。

そうなると、日程計画をつくれるようなるまで、進捗管理ができないのか・・・・それでは困ります。問題解決は暫定策と恒久策の2つで考えるのは現場のお作法です。

暫定策を考えなければなりません。

進捗管理では、日程計画の計画と実績を比べて、遅れを認識し、挽回することをやります。PDCAのCとDです。

日程計画には工番毎のその日の工程や出来高が示されています。

毎日、関係者が集まって、昨日どうだった?今日はこうやる、ということを確認し合えば、遅れを認識できます。昨日、本日、明日の仕事の実績、現状、計画の確認です。

日程計画は、現場が毎日の工程毎作業を指示通りにやれば、納期遵守できることを保証してくれています。日程計画は日々作業の羅針盤です。

したがって、現場では、余計な心配をせずに、進捗管理で、昨日、本日、明日の仕事に焦点を当てられます。

本来、日程計画では、進捗を前からドンドン攻められるのです。ただし、これはマスターデータがあって、現場とマッチした日程計画を立てられる場合です。

先の現場は、今、これを構築中です。まだ、進捗を前から攻めることができません。では、どうするか?

後ろから攻めるのです。納期から追いかけます。

先の現場にも作業指示書はあります。そこには工程毎の日程計画は記述されているのです。しかし、この記述は長年、有名無実化の状況になっていました。

作業者が確認するのは納期だけです。

プロセスは、そこに記述されている工番毎の日程計画ではなく、記述されている納期から、作業者の「自己判断」によって、決められています。

日程計画のつくり方に問題があり、精度が低い状況を放置してきたため、現場は、しかたがなく、「自己判断」でやっていたというのが実情です。

現場とマッチした日程計画が無いので、暫定的に納期から追いかけ、遅れを認識することになります。

3日後に出荷する工番を抽出し、その進み具合を確認、3日後の出荷ができるか?現場キーパーソンが集まった場で確認して、遅れそうな工番に対応するというものです。

前から攻めて先手を打つやり方には及びませんが、納期当日にすったもんだするより、はるかにスマートです。3日後で挽回できなければ、4日後、5日後と延ばして対応します。

先の現場では、暫定策として後ろから攻めることにしました。一方、現場にマッチした日程計画をつくる仕組みづくりを並行してやっています。恒久策です。

今やっている日常仕事に、これらが上乗せされます。

・暫定策と恒久策。

PJメンバーの業務負荷は明らかに高まるのです。しかし、現場改革のためには、どうしてもやり抜かなければなりません。

足元で稼ぎなら、改革を進めるという、暫定策と恒久策の二刀流になります。経営者は問題解決のお作法を右腕役や現場キーパーソンへ指導するのです。

我が社の改革のやり方を教えます。

見通しが立って、なんかやれそうな感じですとは、先の現場キーパーソンの言葉です。志があるメンバーの言葉は前向きです。聞いているこちらも嬉しくなります。

こうした従業員は、当事者意識が高い本物の人材です。経営者はこうした人材へしっかり目配せをする必要があります。フォローと評価です。

多くの中小現場がそうであるように、先の現場キーパーソンもプレーイングマネージャーをやらざるを得ない状況に置かれています。改善活動に専念できていません。

ただ、作業者の協力を得て、少しずつ、現場業務を作業者へ渡せています。「高い相互補完性と豊かな応受援性」が芽生えてきました。

志を持っている従業員はどの現場にもいます。弊社の経験則です。

経営者は、そうした人材を全力で応援して、働きやすい環境を整備しなければなりません。これ抜きに、志を持っている従業員だけに、問題を抱え込ませることを放置してはダメです。

「高い相互補完性と豊かな応受援性」が芽生えることなど望むべくもありません。

PJ成功のカギは、経営者による環境整備にもあるのです。先の企業の経営者の目は現場にまで行き届いています。

ただし、当然ですが、先の経営者も身は外に置いています。社長業の本質を理解している経営者です。成果を出せる経営者の身は外に置きながらも、目は内にも向いているのです。

次は貴社の番です!

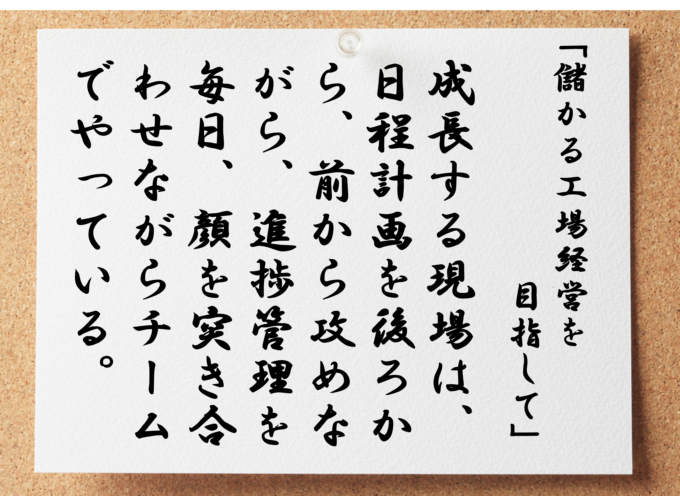

成長する現場は、日程を後ろから、あるいは前から攻めて、日々の進捗管理をチームでやる

衰退する現場は、問題が起きてから、すったもんだしながら対応するので納期を守れない