「生産性ロードマップ戦略」—儲かる工場経営を目指して—第414話 なぜやるのか、収益構造の観点で説明したか?

も

「先生、仕組みづくりの前にやることがありそうですね。」

個別相談をいただいた中堅メーカー経営者の言葉です。

製販一体になり切れない状況を改革したいと考えています。

利益は確保できているのですが、成長している感じがしません。先代から事業を引き継いでから、複数年が経過しています。

今はイイけれども、将来を考えると、このままでいいのだろうか?

経営者が持つ独自の嗅覚で感じ取る危機感です。今、明らかな問題点に直面した状況に陥っているわけではありません。健全な危機感とも言えます。

獲得できそうな新規の仕事を、製販一体で、ことごとく、全て、ドンドン取り込みたいのです。経営者としては当然の構想です。人時生産性に焦点を当てた仕組みづくりが必要であると考えています。

ご相談のなかで、仕組みの概要、これまで上手く行った事例や行き詰った事例をお伝えしたところ、先の経営者は、なるほどという表情になりました。

冒頭の言葉です。

製造業の仕組みづくりにはお作法があります。QCD各種の管理体系です。

・品質管理

・原価管理

・生産管理

こうした管理方法にもトレンドがあります。

90年代、国内製造業の生産性が世界でもトップクラスだった頃、黙っていてもお客様から電話が掛かってきていました。失敗しなければまぁ、結果が出ます。コスト削減の観点でも十分に儲かっていました。

そして、2000年になり、さらに20年が経過した昨今、経営環境は大きく変化しています。あえて、わざわざ、積極的に、意志と意図を持って、積み上げないと、行き詰まる中小製造企業が増えてきました。

削減の時代から積み上げの時代へ、この変化についていけない、経営者は辛くなります。仕組みづくりも、変化に合わせなければなりません。

品質管理では造り込み体制の構築、原価管理では製造業の収益構造、そして生産管理では「詰めて、空けて、取り込む」構造となります。

ただし、ここは考えるところではありません。単なる知識なので、さっさと教わって、我が社の実情(過去の経験)を踏まえた仕組みをつくればいいのです。ひな形があるので、それを知って仕組みづくりをやれば、それを知らない競合先を出し抜けます。

少数精鋭の中小が競争に勝つ要点は、「競合に先駆けて」です。これは商品開発だけでなく、工場内での仕組みづくりにも当てはまります。

早い者勝ちだけは、今も昔も変わりません。

ただし、製造業では、仕組みづくりで成果を出すことは、意外と難しいものです。事業モデルに影響を及ぼす水準なら、なおさらです。しばしばお伝えしている製造業の縦と横の二重構造のためです。

仕組みは工程内と工程間の連携を促すものですが、あくまで仕組みを動かすのは現場の作業者です。そうであるなら、作業者の思考回路に経営者の意志と意図が浸透している必要があります。ここで、欠かせないのが、トップダウンによる指示導線です。

この縦の情報伝達、意志表示によって、経営者の頭の中にあるものを現場へ浸透させます。その結果、工程内と工程間の連携、横のつながりが生まれるのです。

トップダウンの指示導線(縦の意志表示)→ 工程内と工程間の連携、横のつながり

仕組みづくり、それ自体は、重要です。ただ、それだけでは仕組みは現場に定着しません。仕組みのオペレーターは従業員1人ひとりです。その従業員がその気にならないと仕組みは機能しません。

経営者の頭の中にあるものを現場へ浸透させます。仕組みを機能させる必要条件です。

製造業でしばしば言われる「何をやるかの前に、なぜやるのかを示す」の所以です。

「仕組みづくりだけを考えていましたが、結局、従業員には考え方を変えてもらわないとダメだと思います。」先の経営者の言葉です。

「何をやるかの前に、なぜやるのかを示すこと。」を理解されています。課題は「考え方を変えてもらうにはどうするか?」です。

人生生産性向上プロジェクトを、なぜ、わざわざ、時間とお金をかけてやるのか?

事業性を豊かに成長させたい、地元でトップの企業になって地元貢献をしたい、技術で業界のトップを走りたい、など経営者は想いを抱いています。

こうした想いの先にあるのは、利益アップと給料アップです。

利益アップと給料アップを実現できれば、経営者は多くの可能性を手にできます。

そうであるなら、従業員は、利益アップと給料アップ、特に給料アップにつなげるやり方を知る必要があるのです。なぜやるのかの説明の根幹はこれです。

利益=売上高-費用ではなく、利益=付加価値額-固定費という製造業の収益構造を理解してもらいます。ここが要点です。

・給料は固定費であり、それを付加価値額で回収する。

・そして、固定費VS付加価値額で回収完了後に利益に至る。

・つまり一定期間で回収できない状況を赤字と言う。

・固定費削減が意味することは何か?

・給料やボーナスを削減することであり人員を削減すること。

・大手と違って、少数精鋭の中小現場でこれをやったどうなるのか?

・経営者はそのことを知っているので、我が社が赤字になっても従業員を最優先に考える。

銀行の信頼を失っても困る状況になりますが、そうでなければ、赤字でも、従業員のことを優先に頑張る経営者が多いわけです。

経営者の時間軸は将来を向いています。したがって、今赤字でも、これから頑張って欲しいから、今の水準の給料とボーナスを支給したいと考えるのです。

経営者は将来投資と考えています。

しかし、製造業の収益構造を知らない従業員は、月末に銀行口座に給料が振り込まれ、年2回支給されるボーナスは当たり前と考えがちです。自分はそれなりに頑張っています。

赤字決算が複数年続いているのに、そうしてくれている経営者の想いには至りません。これは経営者と従業員が持つ時間軸の向きの違いなのでしかたがないことです。

納期遵守しかやらせてこなかった現場の思考回路はこうなります。自分はそれなりに頑張っている=納期を遵守している。

給料アップをしたければ、一層儲けるために、人時生産性を高めるしかありません。納期遵守以外の重要な仕事があります。

経営者は従業員に「打ち出の小槌なぞ持っていない。」と説明して、無い袖は振れないことも教えるのです。教えない限り、従業員は給料アップの要点を知ることはできません。

「何をやるかの前に、なぜやるのかを示す」は、仕組みを機能させる要点です。

なぜやるのかは、利益アップと給料アップにつながる話でもあります。従業員にも製造業の収益構造を理解してもらうのです。

そして、上記の製造業の収益構造を知れば、リードタイムと人時生産性の重要性にも気付きます。そして、こうした指標の結果をフォローし評価するのです。

製販一体、全社一丸、現場をしっかり回せている経営者は、日々是決算、ロット毎人時生産性やリードタイム実績を現場で見せています。

重要なので、見えるようにしているのです。見えるようにしていると、従業員は、これは重要なことだと理解するようになります。共通用語の出来上がりです。

こうした情報を現場へ提示しても全く、興味を持ってくれませんという経営者の声を耳にすることがあります。なぜそうなるのか?もうお分かりと思います。

仕組みづくりの前にやることがあります。

何をやるのかの前に、なぜやるのかを示す。

作業者の思考回路に、経営者の意志と意図が浸透していないと仕組みは機能しません。横のつながりも生まれません。「なぜやるのか」は、従業員が最も気になる給料にも関係します。

製造業の収益構造の観点から、それを説明できるのです。経営者だけでなく、右腕役や現場キーパーソンも一緒になって従業員へ語ります。指示導線でのトップです。

作業者は現場でやることを理解できます。

「プロジェクトの合言葉は●●アップにしようと思います。」とは、先のご相談いただいた経営者の言葉です。生々しい表現ですが、ダイレクトです。

ダイレクトなだけに、経営者の覚悟が伝わってきます。

合言葉は「なぜやるのか」も説明しています。

そして、掲げる以上、絶対に、この合言葉を標語やスローガンにしてはなりません。

先の経営者は、現場の思考回路を変換するところに時間をかけたいとかけたいと考えています。仕組みづくりの前にそうする予定です。

初めて触れる考え方でもあるので、経営者自身が完全に理解したいからです。時間を味方につけて、合言葉を現場へ浸透させます。

また、製造業の収益構造を知ると、分かることがひとつあります。

個力で稼ぐことはできないので、チーム力を強化するしかない。

先の経営者は、ここにも焦点を当てたいと目論んでいます。製販一体、全社一丸、ベクトルが揃った「チーム〇○」です。

次は貴社が挑戦する番です!!

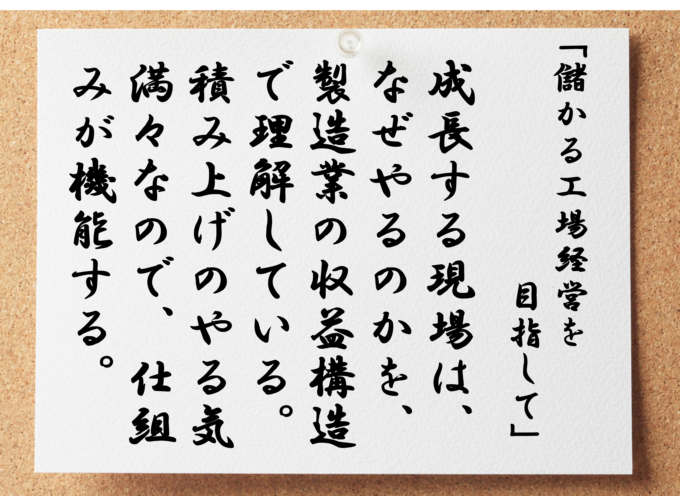

成長する現場は、なぜやるのかを製造業の収益構造で理解しているので仕組みが機能する

衰退する現場は、相変わらず個力に依存したやり方なので仕組みをつくっても機能しない