「生産性ロードマップ戦略」—儲かる工場経営を目指して—第416話 日々の作業指示で抜けている項目はないか?

「先生、LT計測をやったら、作業のやりにくさがわかりました。」

中堅設備メーカー現場キーパーソンの言葉です。

経営者層とプロジェクトメンバーのベクトル揃えに3か月程、時間を要しました。ただ、この試行錯誤は無駄ではありません。

収益横ばいの現状を維持するなら、今の工場経営のやり方で構いません。トントン水準を維持できています。水面深く潜行しているわけではありません。

今のままでいいのなら、経営者が先頭に立って社内に混乱を巻き起こす改革をわざわざやることはないのです。

しかし、多くの経営者がそうであるように、この企業の3代目経営者も我が社の豊かな成長を願っています。そうであるならやることは決まっています。

すったもんだしながらでも、経営者が考える付加価値額をドンドン積み上げる新たなやり方に変えることです。したがって、取り組みの紆余曲折は避けられません。

即、全社一丸、製販一体とはならないのです。

まずは、経営者をトップにした縦を揃えます。

そして、トップダウンの指示導線が機能し始めました。

現場の仕組みづくりに着手です。

仕組みづくりの要点はただ一つ。現場を任された右腕役と現場キーパーソンが経営者の意志と意図にしたがって、現場を管理できることです。

外で仕事をしている経営者が枕を高くして寝られるようにします。工程管理の柱のひとつである日程計画の仕組みづくりからです。

現場キーパーソンは、事前検討に従って、工程毎のリードタイム(LT)の計測に着手しました。作業者と一緒にやっています。

リードタイム(LT)の計測を通じて気付いたことがいくつかあったようです。

冒頭の言葉です。

日程計画の要点は製品別マスターデータです。いわゆる標準時間の設定です。これがないとLTを計算できません。そして、この標準時間の設定には、現場での計測が必要です。計測業務をこなす必要があります。

「うちは多品種少量生産なので、計測しなければならない事例が多くて大変です。」

計測業務を始めるとき、しばしば耳にする現場キーパーソンの声です。

PJのなかで、計測業の目的とやり方を伝えていますが、計測業務の目的は、日程計画に「使える」マスターデータをそろえることにあります。

「使える」に力点を置けば、計測業務のやり方に工夫を加えられるのです。我が社の全製品を計測する必要はありません。

・日程計画の精度VS計測業務の精度

・標準化

この2つの観点で、計測業務を組み立てます。

標準化ができれば、その延長線上で推測や推定が可能になるのです。標準化されたデータに基づく推測や推定は「当てずっぽう」や「いいかげん」とは異なります。

上記の2つの観点を理解した現場キーパーソンは計測対象製品を整理できたようです。我が社の全製品を計測する必要がない根拠も理解できました。

日程計画に「使える」マスターデータを手にさえできれば、それでイイのです。

製品診断書を作成するわけではありません。精度の高い製品診断書を作成しようとすると、時間ばかりがかかり、息切れしてしまいます。

だから、経営者はマスターデータ作成のやり方を現場へ指導する必要があるのです。

・計測業務はできるだけ手を抜く。

要点を押さえれば、全く問題はありません。少数精鋭の中小製造現場では大事なことです。経営者は現場へ手を抜く要点も指導します。

LT計測では、LTの構造を事前に明らかにしておくことが大事です。

・工程

・その工程に紐づく作業

工程数と作業数はこの構造で決まります。

・我が社の工程はいくつあるのか?

・その工程にはいくつの作業が紐づいているのか?

これは現場作業を把握するときの論点です。

工程数が決まれば、工程間数も決まります。工程と工程の間には価値を生まない「運搬」と「停滞」が存在するのです。また、作業の中にはボトルネックになっているものもあります。

右腕役や現場キーパーソンが作業者と一緒に計測すると、LT短縮を阻害する、このような要因に気付くのです。

作業者は当たり前のようにやっている作業の中に潜む「ムダ、ムリ、ムラ」が見えてきます。管理者目線の訓練です。

マスターデータが揃えば、後は、そのマスターデータを使って、オーダー(工番)毎のLTを計算するだけです。スケジューラーやプログラムを使えば、一発で終わるでしょう。

そして、ここで計算されたLTに現場作業者数を反映させ、工程毎の作業着手時刻と作業完了時刻を、現場へ指示します。これが日々の小日程計画です。

指示導線3階層目「指示する人」は管理者の意向を受けて、作業者へ工番(製番)毎に指示を出します。

主要な指示項目は下記です。

・工番の製造数量

・工番の着手時刻と完了時刻

・作業手順

これらは絶対に伝えなければなりません。どれかが抜けると、現場の管理ができなくなります。抜けると、作業者は自分で考えることになるからです。

数量が不明なら、多めに造ろうとします。作業の時刻指定が不明ならば、漏れ聞いた納期に合わせて作業を始めます。手順が不明なら、自分がやり易い手順で作業をやります。

指示されなければ、作業者はそうやらざるを得ません。日々の作業の中で作業者に考えさせることを放置していたら、その時点で現場の管理はできなくなるのです。

・工番の製造数量

・工番の着手時刻と完了時刻

・作業手順

これらは絶対に伝えなければなりません。

どれかが抜けていたら、そのやり方を放置してはダメです。抜けていたら、誰かがストレスを感じます。

その結果、指示導線が機能しなくなるのです。現場の横のつながりを期待するどころではありません。

経営者は、日々の作業指示に抜けがないか確認する必要があります。

「最近、言動が変わった感じがします。」

先の設備メーカー、経営者の言葉です。

プロジェクトメンバーの言動に変化を感じています。3ヶ月ほど要しましたが、経営者層とプロジェクトメンバーのベクトル揃えの結果です。

経営者自らも、トップダウンを浸透させようと、今はあえて、現場への働きかけを繰り返ししています。まずは、PJメンバーに経営者層の本気度を感じ取ってもらわないとなりません。

そして、このPJの目的を、完全に理解してもらいます。

事業を豊かに成長させたいという願望を持っている経営者です。外での社長業に時間を割きたいと考えています。

外の仕事に専念できるようにするには、経営者が工場にいなくても、現場が回るようにしなければなりません。そのための仕組みづくりです。

PJの出口では、右腕役と現場キーパーソンには、社長に替わって、現場を仕切る役割が期待されます。社長の知りたい事を社長へ報告できるスキルも必要です。

このことを理解した右腕役と現場キーパーソンの言動に変化を感じたというわけです。

右腕役や現場キーパーソンは、白羽の矢を立てられた人材ですから、志がある「本物の」人材とも言えます。PJの目的を想いを持って説明すれば、期待に応えてくれるはずです。

弊社は、PJを通じて、外での仕事に専念した経営者の後押しをして参ります。内での仕組みづくりと訓練です。

次は貴社の番です!

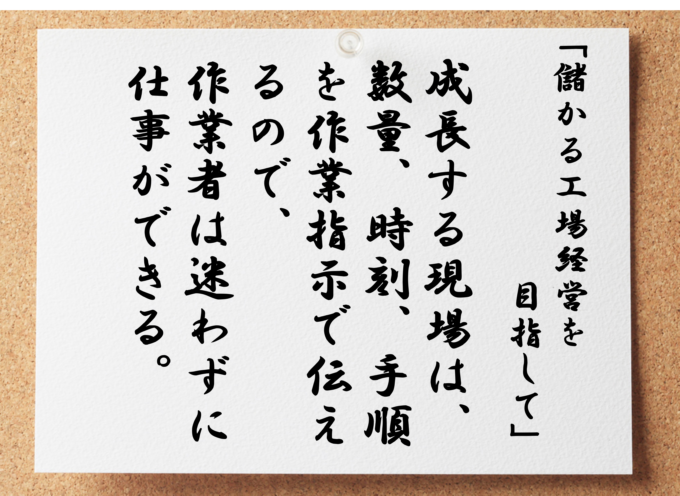

成長する現場は、数量、時刻、手順を作業指示で伝えるので作業者は迷わず仕事ができる。

衰退する現場は、不明確な作業指示なので、作業者が自ら考えながらやらざるを得ない。