「生産性ロードマップ戦略」—儲かる工場経営を目指して—第422話 強固な納期遵守の仕組みと体制があるか?

「現場は納期調整に頼っています。」

先日、ご相談があった40人規模設備メーカー経営者の言葉です。

現場ではお客様との納期調整が度々やられています。受注後、製造に着手してから、出荷に間に合わないと判断した時点で、お客様に納期調整をすることがあるのです。

また、受注時も、お客様の希望納期に対応できないと判断した場合、納期調整を行うことがあります。

製造業では、希望納期に応じてくれない会社には、次の仕事を依頼しないことがほとんどです。お客様は多くの選択肢を持っています。

「我が社は今の主要お客様に選ばれて当然である」との勘違いをしていると痛い目に合うかもしれません。

この点を指摘したら、その経営者は困った表情でこう言いました。

「先代からのつながりでなんとか取引を続けていますが、このままではまずいと感じています。」

お客様との良好な関係が続いている今のうちに、納期調整に頼らず、希望納期に対応できる仕組みや体制を整えなければならないとの危機感を抱いている経営者です。

納期遵守は事業の基本です。

納期を守れないパートナーを選ぶか?と自問自答すれば答えは明白です。納期遵守の仕組みと体制は人時生産性向上の土台となります。納期遵守の先に性生産性向上があるのです。

納期遵守の仕組みと体制があると言い切れない経営者はこの強化をやる必要があります。生産性向上はその後です。

納期は生産3要素QCDのひとつにあげられています。製造業の仕組みづくりにおいて、重要度が高くなるのは言うまでもないことです。生産管理3本柱のひとつ、工程管理にそのやり方が説明されています。

・生産計画と生産統制

お客様の納期を実現させる仕事の手順を時系列で設定するのが前者、計画に対して遅れを認識して挽回するのが後者です。

製販一体のタイムマネジメントで納期を遵守します。非常時には火事場の馬鹿力を発揮することも大事です。チーム力がおもいっきり問われます。

先の企業は前者の問題を抱えているのです。

製販一体の生産計画がありません。毎月の売上目標はあります。したがって、営業は目標を達成するために、外で仕事を獲ってくるのです。

そして、現場はその仕事を受けます。しかし、現場で仕事を進める際、工番毎の納期を決めるだけです。「仕事の手順を時系列で設定した」計画がありません。

「仕事の手順を時系列で設定した」計画がないので、現場は、納期が間近に迫っている工番をチェックし、遅れている工番に対応するしかありません。

そうやって、なんとか、納期に間に合わせているのです。そこに、割り込みの工番があると、他の工番の納期調整を行っています。

こうした状況を放置していると「納期調整に頼る」を助長します。

このような現場では、しばしば下記が起きています。

1.現場の能力を把握できていない。

2.受注可否判断が客観的な判断基準でなされていない。

2.目前の納期に気をとられ、長期の納期が後手に回りがちである。

4.日々、納期に追われているので、新たな仕事を受け入れにくい雰囲気が生まれる。

先の現場にも納期を示した計画はありますが、仕事の手順は時系列で設定されていません。各工程の手順は、現場丸投げになっています。

結局、ベテラン従業員のKKD(勘、経験、度胸)と現場の頑張りに依存した体制です。お客様に受注時および受注後の納期調整をお願いしながら、なんとかやっています。

ただし、今のやり方では徐々に辛くなるのは明らかです。採用した若手従業員が現場に定着するとは思えません。

特に4番目が起きているのなら、事業の成長には致命的です。

生産計画上の問題を抱えているなら、まずは生産能力の把握からです。

・能力を把握できているから、受注可否判断を製販一体でできる。

・能力を把握できているから、工数に応じた適切な日程計画を立てられる。

能力把握は工程管理の要点のひとつです。

工程フロー図で工程数を決めたら、工程毎の標準時間設定です。段取り、正味作業に加えて、マテハン(停滞を含む)を考えます。

標準時間で明らかにされるのが、単位数量を製造するのに必要な作業時間であり、リードタイムです。この数値と工程に配置される人員数を紐づければ、工程毎の能力を評価できます。

人員増や多台持ちによって、能力はアップします。逆に人員が減れば、能力はダウンするのです。この数値を判断基準すれば製販一体で客観的な受注可否判断ができます。

当然、ムリを承知で仕事を獲らなければならない場合もありますが、そうした時でも、現場の納得感が下がることはないのです。

人は理屈のない無理難題には納得できません。根拠があれば頑張るのが現場です。

工程毎の能力が分かれば、工場全体の能力バランスが分かります。最後はボトルネックです。工程管理にこれらのやり方が説明されています。

先の経営者は、「希望納期に対応してくれないと分かったら、お客様は二度とそこへ仕事をお願いすることはない。」という意識を幹部や工場長に持って欲しいと考えています。

「意識」を持って欲しい、という願いは多くの経営者から伺うことです。

では、「意識」を持ってもらうにはどうしたいいのでしょうか。

「・・・という意識を持て。」と説得するのか?

「意識」は仕事を通じて変えていきます。

しばしばお伝えしていますが、その人の生き様や価値観に依存することでもあるからです。

意識変革を起こしてから仕組みや体制をつくるのではなく、仕組みや体制をつくって、小さなPDCAでいいから成果を出し、それを経営者がフォローと評価します。

その結果、意識変革が起きるのです。成果を出させて意識を変えます。全ては経営者の導き次第です。まずは実践会で実務を進めます。

次は貴社が挑戦する番です!

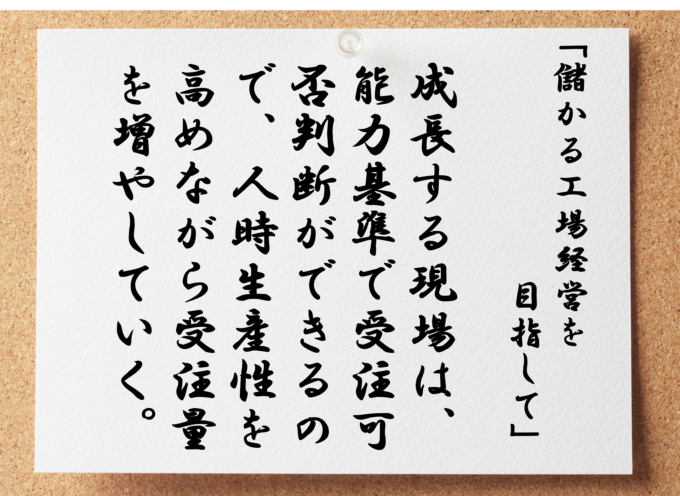

成長する現場は能力基準で受注可否判断できるので人時生産性を高めながら受注が増える。

衰退する現場はKKDで受注を決めるから、納期のすったもんだがおきて受注が増えない。